Con sede in Lussemburgo e in Russia, Anisoprint desidera introdurre una nuova tecnologia di produzione industriale per strutture ottimizzate stampate in 3D realizzate con materiali compositi. Tramite la sua stampante desktop Composer 3D , la startup offre una continua produzione e materiale in fibra di carbonio per componenti di qualità industriale e recentemente ha lanciato un nuovissimo materiale di stampa 3D per la stampa in fibra continua: Composite Basalt Fiber, o CBF.

In un processo che definisce co-estrusione di filamenti compositi, l’Anisoprint Composer utilizza un estrusore combinato per caricare due tipi di materiali termoplastici e quindi un terzo per fibre di carbonio continue. La tecnologia di anisoprinting infonde molta più forza nei filamenti ingegneristici come ABS, nylon, PC, PETG e PLS. Ma quando si applica il nuovo materiale CBF, le aziende possono davvero ottenere proprietà migliorate: le parti stampate in questo modo, con questo materiale, sono 15 volte più resistenti di molte materie plastiche, 5 volte più leggere dell’acciaio e 1,5 volte più leggere e più resistenti dell’alluminio.

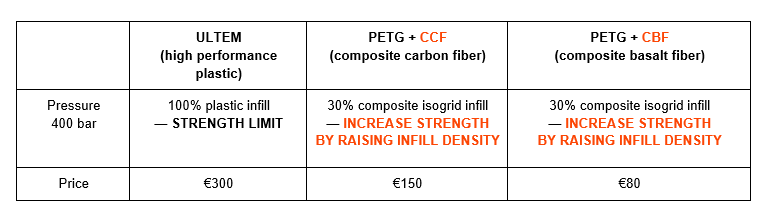

“L’anisoprinting è la tecnologia della coestrusione continua di fibre composite”, ha scritto l’azienda. “La coestrusione consente di utilizzare diversi tipi di polimeri termoplastici come materiale di matrice da rinforzare con fibre composite continue. Quindi è possibile variare la direzione della fibra, il rapporto del volume e la densità del materiale. In un esempio sopra, il 30% del riempimento composito è sufficiente per resistere alla pressione richiesta di 400 bar. Quindi possiamo usare meno materiale e ridurre i costi. Si può scegliere una densità di tamponamento più alta o diversi materiali plastici per soddisfare le condizioni di carico richieste. “

La tecnologia sembra notevolmente vicina a quella sviluppata da Markforged in precedenza. La startup ora offre due materiali di rinforzo: Composite Carbon Fiber (CCF) e il suo nuovo CBF. Durante la stampa 3D, una di queste fibre di rinforzo viene combinata con un materiale plastico per ottenere parti che sono leggere e resistenti, con le proprietà chimiche, termiche e superficiali desiderate.

I costi di produzione possono anche essere ridotti quando si utilizza l’anisoprinting con CBF. Ad esempio, una fabbrica di elicotteri aveva bisogno di uno stampo per la formatura della lamiera e lo stampo doveva essere in grado di sopportare una pressione di 400 bar. La durata di vita del compensato, che è tradizionalmente utilizzata, sarebbe troppo breve, ma una matrice metallica costerebbe troppo.

Secondo Anisoprint, “La migliore opzione per prolungare la vita e ridurre i costi è stampare un dado con fibra composita continua.”

Il partner della startup, Innovax, ha stampato tre stampi di materiali diversi – ULTEM, PETG + CCF e PETG + CBF – sul Compositore, e ha scoperto che l’utilizzo dei materiali di Anisoprint ha contribuito a ridurre i costi, aumentando allo stesso tempo la forza e la durata del morire.

Secondo la produzione di compositi , la fibra di basalto è formata da roccia basaltica fusa e trafilata, che copre quasi un terzo della superficie terrestre. Le fornaci di basalto vengono riscaldate a circa 1.500 ° C e la roccia viene sciolta prima di essere trafilata attraverso boccole di platino / rodio per formare fibre. Mentre lasciano il forno, queste fibre vengono trattate con il dimensionamento, che le prepara ad essere utilizzate nelle applicazioni a valle e per legarsi con i sistemi di resina.

Il basalto ha anche una caratteristica unica: la trasparenza radio. È una grande opzione per gli elementi non conduttivi, poiché le parti realizzate con CBF non alterano l’ampiezza e la fase delle onde elettromagnetiche a radiofrequenza che vengono trasmesse attraverso di essa troppo.

Le parti che Anisoprint può realizzare con i suoi materiali CBF e CCF possono essere utilizzate in aree che richiedono parti leggere ma ad alta resistenza, come staffe, raccordi, ortesi e timbri. I clienti con stampanti 3D Anisoprint Composer possono ora acquistare la nuova fibra di basalto composito della startup sul proprio sito web.