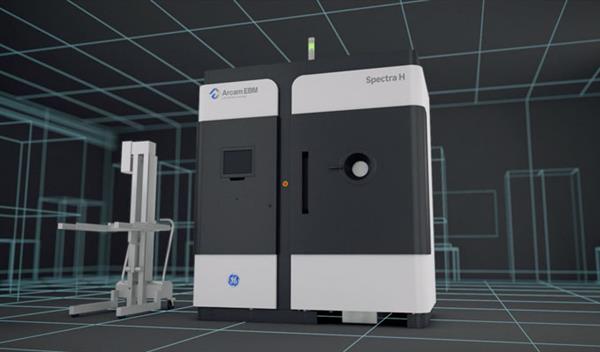

GE Additive ha presentato oggi un nuovissimo sistema di produzione additiva, l’Arcam EBM Spectra H progettato per gestire materiali ad alto calore e soggetti a cricche. Con un volume di costruzione esteso, Spectra H sarà in grado di produrre parti più grandi a temperature superiori a 1000 ° C.

Poiché i produttori fanno passi significativi verso la produzione in serie, richiedono soluzioni e macchine più grandi, più veloci e industrializzate in grado di gestire materiali ad alto calore e soggetti a cricche, come l’alluminuro di titanio (TiAl). Al momento del lancio, Arcam EBM Spectra H supporterà sia TiAl che Alloy 718 e saranno supportate altre leghe di Ni-super dal 2019. Il gruppo di scienza dei materiali di GE Additive sta studiando utilizzando “materiali ad alto calore ad ampia gamma, tra cui superleghe di nickel, tungsteno, CoCr, acciaio inossidabile e compositi a matrice metallica. ”

Arcam EBM Spectra H incorpora una serie di nuove funzionalità e miglioramenti:

Un raggio da 6kW auto-calibrato significa che tutte le fasi di pre e post-riscaldamento impiegano metà tempo rispetto alle attuali macchine EBM

Aumento del volume di costruzione da 200x200x380mm a Ø250x430mm

Sistema a circuito chiuso con ambiente a prova di polvere

Scudi termici mobili per un migliore isolamento

Sistema automatico di distribuzione della polvere e recupero della polvere

Ciclone e separatori magnetici per il massimo controllo della polvere

GE Additive afferma che la velocità di costruzione della stampante 3D è aumentata fino al 50%. I miglioramenti apportati alla gestione del calore con uno scudo termico mobile sono progettati per mantenere il calore nell’area di costruzione. Una procedura di stratificazione migliorata riduce la necessità di riscaldamento, risparmiando circa cinque ore per una costruzione a tutta altezza.

L’utilizzo della tecnologia di calibrazione automatica di Arcam xQam ha portato a una maggiore precisione di posizione e messa a fuoco, eliminando la necessità della calibrazione manuale. Riduce il processo da tre a quattro ore a 15 minuti. GE Additive afferma che questa innovazione sarà incorporata su Arcam EBM Spectra H e su tutti i sistemi Qplus.

Inoltre, la riduzione della dipendenza dagli operatori e l’integrazione delle tecnologie di automazione per migliorare l’accuratezza sono state messe a fuoco durante lo sviluppo di Arcam EBM Spectra H. Il peso delle polveri è controllato nel PRS e all’interno della stazione di riempimento tramoggia e il set-up semplificato è fattibile con tramogge di polvere computerizzate. La calibrazione della posizione di recupero deve avvenire solo durante un cambio di materiale, non più prima dell’avvio della macchina.

L’operatore è anche protetto dalla polvere. Il trattamento con polveri chiuse mantiene l’integrità del lotto e riduce il rischio di contaminazione. La rimozione di particelle indesiderate viene gestita da un processo completo; un ciclone per particelle piccole e a bassa densità, un setaccio per particelle grossolane e trappole magnetiche.

Il Presidente e Amministratore Delegato di Jason Oliver, GE Additive, ha dichiarato: “Questo nuovo sistema rivela la nostra dedizione alle crescenti macchine additive, alle forniture e alle aziende leader nel settore. Manteniamo l’obiettivo di accelerare l’innovazione in tutti i settori e servire il mondo a lavorare in modo più intelligente, più rapido ed efficace. ”