AUTHENTISE INTEGRA LO STRUMENTO DI VISUALIZZAZIONE DEI GEMELLI DIGITALI DI NEBUMINDS IN AMES

Lo sviluppatore di software di stampa 3D Authentise ha collaborato con nebumind , un fornitore di visualizzazione e analisi dei dati, per integrare le sue visualizzazioni di gemelli digitali nell’Authentise Manufacturing Execution System (AMES).

La collaborazione aiuterà gli utenti a identificare più facilmente le zone problematiche delle parti per garantire che le ispezioni richiedano meno tempo migliorando la precisione.

“Gli utenti additivi devono essere in grado di esaminare i dati con una sola occhiata”, ha affermato Franz Engel, co-CEO di nebumind. “Ad oggi, tutto ciò che viene fornito sono tabelle lunghe e complesse di dati dei sensori che sono difficili da capire.

“GRAZIE ALL’INTEGRAZIONE CON AMES, POSSIAMO OTTENERE QUESTI DATI AUTOMATICAMENTE E FONDERLI CON LA FORMA PRODOTTA.”

Unendo le loro capacità di acquisizione e visualizzazione dei dati, Authentise e nebumind sperano di fornire agli utenti informazioni migliori e fruibili sui dati delle parti.

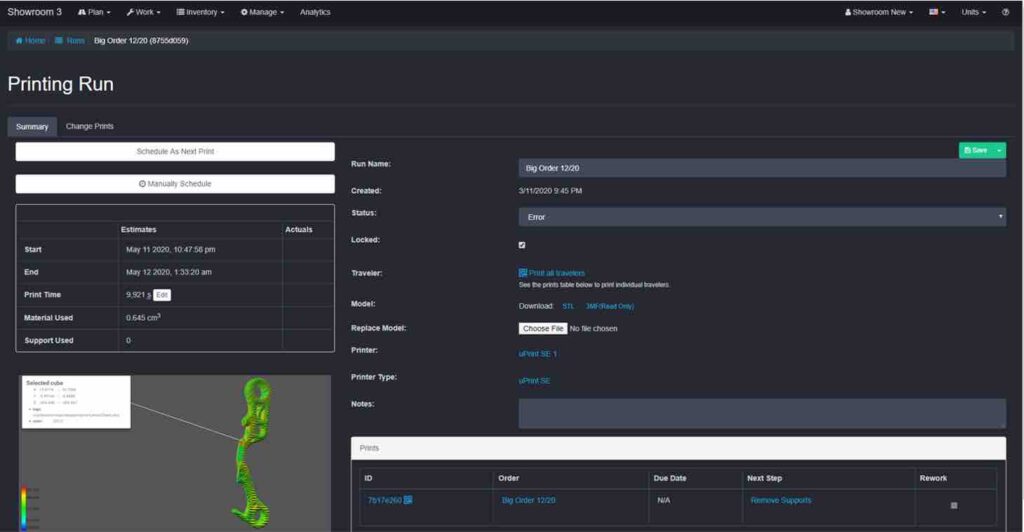

Le visualizzazioni digital twin di nebumind combinano i parametri della macchina e i dati dei sensori con la geometria della parte originale, fornendo una rappresentazione visiva completa dei dati di produzione che possono essere analizzati per la qualità del prodotto e la stabilità del processo della macchina. Questo strumento sarà integrato in AMES per consentire agli utenti di identificare i problemi delle parti più facilmente e rapidamente.

Nel frattempo, gli avvisi in tempo reale verranno generati dal sistema nebumind all’interno di AMES in modo che gli utenti possano affrontare deviazioni o problemi durante il processo, riducendo successivamente gli sprechi dovuti a risultati di parti indesiderate. AMES acquisisce i dati della macchina e gestisce la geometria stampabile, trasferendo automaticamente queste informazioni a nebumind. Le intuizioni generate vengono quindi allegate al report della parte AMES esistente per ottenere la tracciabilità end-to-end.

Secondo Engel, l’integrazione del gemello digitale di nebumind con il sistema AMES potrebbe aiutare i clienti a identificare la necessità di una parte da rielaborare fino a 10 volte più velocemente e vedere una riduzione del 90% dei prodotti rifiutati.

“In questo modo, l’utente può visualizzare una mappa termica istantanea delle potenziali aree problematiche e immergersi in profondità in ogni voxel per comprendere i dati sottostanti, se necessario”, ha spiegato. “L’integrazione di questa visualizzazione con AMES ha senso, poiché è lì che viene gestita la produzione e vengono conservati i dati. Siamo entusiasti di collaborare con Authentise per rendere il processo additivo più semplice e affidabile per gli altri “.

Authentise ha recentemente collaborato con Addiguru , uno sviluppatore di sistemi di monitoraggio dei processi in tempo reale, per far progredire AMES integrando la visione artificiale e la funzionalità di monitoraggio in situ basata sull’intelligenza artificiale . Ciò consente azioni in tempo reale insieme alla gestione del flusso di lavoro digitalizzata attualmente offerta. Secondo il CEO di Authentise Andre Wegner, sia questa partnership che la collaborazione con nebumind hanno successo poiché ogni parte porta le proprie abilità uniche.

“Siamo entusiasti di dare il benvenuto a nebumind sulla piattaforma Authentise”, ha detto. “Insieme possiamo raggiungere l’obiettivo di un processo additivo senza interruzioni ea prova di errore. La collaborazione dimostra ancora una volta che provare a farlo da soli porta al fallimento e danneggia i clienti. Per anni hanno dovuto sopportare analisi dei dati non ottimali, in diversi strumenti software. Ora è tutto in un unico posto, immediatamente accessibile e all’avanguardia.

“QUESTA PARTNERSHIP DIMOSTRA ANCORA UNA VOLTA QUANTO POSSIAMO FAR PROGREDIRE QUESTO SETTORE SE I LEADER DEL SETTORE LAVORANO INSIEME E NON L’UNO CONTRO L’ALTRO”.

Basati sull’Internet of Things (IoT), i digital twin sono repliche intangibili di risorse fisiche, processi e dispositivi, prodotti da una rete di dispositivi connessi che scambiano dati. I gemelli digitali vengono sempre più utilizzati in vari settori per aiutare gli utenti a valutare meglio l’ottimizzazione dell’output produttivo, la qualità delle parti e potenziali problemi nel processo di stampa, tra le altre cose.

Alla fine del 2018, la società di software NavVis ha raccolto $ 35,5 milioni per accelerare la sua piattaforma digital twin che integra il suo hardware di scansione 3D, NavVis M6, e il software di visualizzazione 3D, NavVis IndoorViewer. In precedenza, GE Global Research ha ottenuto un contratto quadriennale per lo sviluppo di modelli digitali gemelli in scala 1: 1 di parti metalliche stampate in 3D per la Marina degli Stati Uniti.

I gemelli digitali sono stati utilizzati anche altrove nel settore della difesa. È attualmente in corso un progetto commissionato dall’esercito statunitense, che prevede lo smontaggio e la scansione 3D di un elicottero UH-60 Black Hawk per creare un gemello digitale. Attraverso questo, l’esercito spera di identificare le parti che possono essere decodificate e stampate in 3D, in particolare quelle che sono più di nicchia o che potrebbero incontrare difficoltà nella catena di approvvigionamento.

Nel frattempo, il gigante dell’energia Royal Dutch Shell ha annunciato un progetto pilota quadriennale presso la sua raffineria di Pulau Bukom a Singapore per testare una tecnologia digitale gemella. Altrove a Singapore, il gigante manifatturiero Siemens ha svelato il suo Advanced Manufacturing Transformation Center (AMTC) che offre la tecnologia dei gemelli digitali alle aziende che cercano di simulare potenziali operazioni di produzione prima dell’inizio della costruzione.