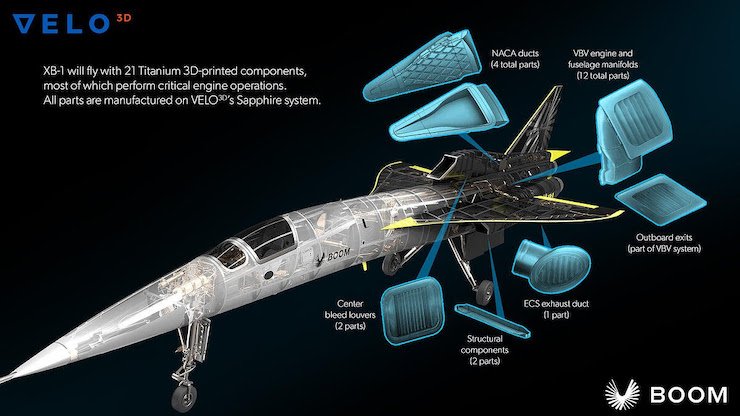

BOOM SUPERSONIC FORNISCE ULTERIORI INFORMAZIONI SUL DESIGN DEL VELIVOLO XB-1, CON 21 PARTI STAMPATE IN 3D

Nell’ottobre del 2020 è stato lanciato l’ aereo XB-1 della società aerospaziale Boom Supersonic , che presentava un totale di 21 componenti stampati in 3D dal sistema PBF OEM VELO3D . Ora, l’azienda ha rilasciato un case study completo che fornisce un’immersione più approfondita nella progettazione, produzione e finitura dell’aereo supersonico Concorde.

Citando flessibilità di progettazione, risparmio di peso e risparmio di tempo come fattori principali nella sua scelta di impiegare la produzione additiva, Boom ha fabbricato alcune delle parti più complesse dell’XB-1 utilizzando la stampante 3D Sapphire di VELO .

La maggior parte delle parti stampate in 3D del velivolo sono in qualche modo correlate alla canalizzazione dell’aria e presentano geometrie interne complesse come alette, condotti e feritoie. Poiché l’aria canalizzata spesso supera i 260 ° C, un approccio progettuale basato sulla superficie è stato fondamentale.

Byron Young, un ingegnere di Boom, spiega : “Se l’aria in rapido movimento la tocca, ci preoccupiamo per quella superficie dal punto di vista dell’efficienza e delle prestazioni. Pertanto, quando si progettano queste parti, in genere si inizia con profili aerodinamici e quindi si taglia, si raccorda e si ispessiscono le superfici per creare la parte solida stessa. Le parti risultanti sono molto complesse, il che significava che dovevano assolutamente essere fabbricate tramite la stampa 3D “.

Le esclusive geometrie di direzione del flusso dell’azienda sono state progettate anche con il risparmio di peso, un concetto che semplicemente non sarebbe fattibile se si utilizzassero lamiere o fusioni. Come tale, molti dei componenti presentavano pareti estremamente sottili, nella regione di circa 0,02 pollici o 750 micron.

Secondo Gene Miller, un ingegnere applicativo di VELO, l’impressionante rapporto altezza-larghezza è stato reso possibile dal sistema di ricopertura senza contatto di Sapphire: “Poiché la nostra tecnologia offre la capacità di stampare proporzioni molto elevate in questo tipo di design, noi non aveva bisogno di materiale in eccesso per la resistenza all’interno delle strutture e potevamo far crescere quelle alette del condotto molto in alto senza alcuna interferenza da parte del ricopritore. “

Le parti stampate in 3D sono state prodotte in titanio, un punto fermo dell’industria aerospaziale noto per la sua elevata resistenza e resistenza alla temperatura. Sfortunatamente, il titanio è noto anche per diventare fragile e soggetto a crepe se raffreddato troppo rapidamente. È qui che le capacità avanzate di controllo del processo di Sapphire si sono rivelate utili, poiché la macchina era in grado di controllare automaticamente parametri critici come l’allineamento del laser, la stabilità del raggio e la qualità del letto di polvere a metà costruzione.

Miller spiega: “Abbiamo ridotto la quantità di stress interno nel substrato man mano che il materiale veniva costruito nella direzione di costruzione Z”. Diminuisce la possibilità di fessurazioni mitigando le tensioni interne che si formano durante il raffreddamento. “

Una volta stampate, le parti sono state segate dalla piastra di costruzione e post-elaborate con relativa facilità, grazie alla tecnologia di stampa 3D SupportFree di Sapphire. Piccole fessure e canali erano completamente privi di supporto, mentre fori più grandi richiedevano un lavoro manuale minimo con un cacciavite o una smerigliatrice. Tutto sommato, i macchinisti che lavorano sui pezzi hanno impiegato solo 30 minuti per la post-elaborazione per componente. Le finiture superficiali sono state in media di circa 250 RA su un profilometro, di cui Boom è stato soddisfatto finora.

Infine, i componenti sono stati trattati termicamente e pressati isostatici a caldo per migliorare la loro vita a fatica – questo è particolarmente importante per i componenti di volo poiché sono sottoposti a carico ciclico costante con decollo e atterraggio.

Young conclude: “Il volo supersonico introduce una serie di fenomeni diversi e sottolinea che generalmente non si vedono con i viaggi aerei convenzionali. Le forze principali applicate non sono generalmente carichi di pressione causati, ad esempio, dalla rottura della barriera del suono. In molti casi è una tensione indotta causata dalla struttura complessiva del velivolo che si flette intorno alla tua parte. “