Diversi metodi sono stati sviluppati per la stampa 3D di materiali ceramici, e uno di questi è CODE, o Ceramic On-Demand Extrusion, un processo di estrusione sviluppato di recente per la fabbricazione di componenti ceramici densi e funzionali. In un documento intitolato ” Realizzazione di materiali classificati in modo funzionale mediante estrusione ceramica on-demand con miscelazione dinamica “, un gruppo di ricercatori discute utilizzando il processo CODE per creare materiali classificati in modo funzionale o FGM.

I materiali classificati in modo funzionale sono definiti dai ricercatori come “caratterizzati da variazioni graduali delle composizioni dei materiali rispetto ai volumi, che consente una combinazione di materiali o proprietà dei materiali non tipicamente realizzabili in materiali monolitici.” C’è stato un grande interesse per l’allumina-zirconia ( Al2O3 / ZrO2) componenti per applicazioni come giunti a sfera protesici. In questi componenti, la dura anima in zirconio fornisce un’elevata resistenza e riduce il rischio di fessurazioni, quindi passa a una superficie di allumina, che garantisce una lunga durata all’interno di un corpo umano.

I materiali classificati in modo funzionale sono definiti dai ricercatori come “caratterizzati da variazioni graduali delle composizioni dei materiali rispetto ai volumi, che consente una combinazione di materiali o proprietà dei materiali non tipicamente realizzabili in materiali monolitici.” C’è stato un grande interesse per l’allumina-zirconia ( Al2O3 / ZrO2) componenti per applicazioni come giunti a sfera protesici. In questi componenti, la dura anima in zirconio fornisce un’elevata resistenza e riduce il rischio di fessurazioni, quindi passa a una superficie di allumina, che garantisce una lunga durata all’interno di un corpo umano.

“I processi di produzione additiva (AM) sono particolarmente vantaggiosi per la fabbricazione di componenti FGM a causa della natura strato per strato dei processi”, affermano i ricercatori. “Considerando che le temperature di fusione della ceramica sono solitamente troppo elevate per la deposizione di fusione a base termica e il fatto che i processi AM in ceramica a getto di inchiostro sono soggetti a elevata porosità, i processi AM basati sull’estrusione di materiali sono il metodo più favorevole per fabbricare ceramica Componenti FGM. ”

Nello studio, i ricercatori hanno sviluppato un dispositivo di miscelazione dinamico per il sistema CODE per la fabbricazione di componenti FGM. Due materiali – allumina e zirconia – sono stati estrusi attraverso estrusori separati nella camera di miscelazione del miscelatore dinamico con portate controllate. Il miscelatore ha poi miscelato quelle paste in una miscela omogenea, che è stata depositata attraverso ugelli per creare componenti FGM con distribuzione composizionale del materiale pianificato. I componenti sono stati quindi post-elaborati e caratterizzati per valutare la funzionalità e la precisione del dispositivo di miscelazione dinamico.

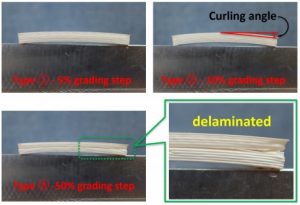

Alcune deformazioni si sono verificate nei componenti sinterizzati, fino al punto di rottura e delaminazione. La deformazione è stata osservata anche dopo la massiccia essiccazione dei componenti, e i ricercatori lo hanno spiegato fino alla discrepanza nel ritiro dell’essiccamento delle due paste. La deformazione durante il processo di sinterizzazione, tuttavia, è stata attribuita alla discrepanza tra ritiro della sinterizzazione ed espansione termica dei due materiali.

“Le maggiori differenze nella composizione del materiale tra gli strati portano a maggiori sollecitazioni causate dalla mancata corrispondenza delle proprietà dei materiali, il che spiega il fatto che il passo più ampio nel cambiare composizione ha portato a maggiori quantità di deformazione”, affermano i ricercatori. “Un gradiente più uniforme (ridotto) della composizione del materiale riduce probabilmente la quantità di deformazione e il rischio di rottura del pezzo. La regolazione delle proprietà intrinseche delle materie prime per ridurre il disallineamento del restringimento potrebbe essere un altro modo efficace per mitigare lo stress e la deformazione. ”

Anche la durezza Vickers è stata misurata e si è dimostrato che diminuiva all’aumentare della percentuale di zircone.

Complessivamente, lo studio mostra un metodo promettente per la stampa 3D di materiali con classificazione funzionale ceramica. Sebbene i componenti stampati non fossero perfetti, in futuro è possibile adottare ulteriori misure per ridurre deformazioni e guasti.

Gli autori del documento includono Wenbin Li, Austin J. Martin, Benjamin Kroehler, Alexander Henderson, Tieshu Huang, Jeremy Watts, Gregory E. Hilmas e Ming C. Leu.