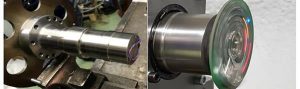

Abbiamo già parlato del lavoro del centro di ricerca tecnologico finlandese VTT, che ha utilizzato la stampa 3D per una gamma di applicazioni come bende e alimenti, oltre all’implementazione della tecnologia al plasma per migliorare l’ AM in metallo . L’ultima svolta del team di Espoo è una dimostrazione di una parte metallica “intelligente” stampata in 3D. Il componente è un albero per un cuscinetto e ha al suo interno un numero di sensori, che gli consentono di seguire le proprie prestazioni.

VTT è uno dei principali centri di ricerca tecnologica in Europa e il suo team multidisciplinare è spesso coinvolto nello sviluppo e nella realizzazione di sviluppi all’avanguardia, indicando la strada da percorrere verso il futuro di vari settori. Questo ultimo componente intelligente stampato in 3D suggerisce una direzione in cui potrebbero presto entrare in scena AM di metallo e produzione industriale in generale.

VTT è uno dei principali centri di ricerca tecnologica in Europa e il suo team multidisciplinare è spesso coinvolto nello sviluppo e nella realizzazione di sviluppi all’avanguardia, indicando la strada da percorrere verso il futuro di vari settori. Questo ultimo componente intelligente stampato in 3D suggerisce una direzione in cui potrebbero presto entrare in scena AM di metallo e produzione industriale in generale.

Molte aziende e organizzazioni hanno tentato di sviluppare parti in grado di fornire ai propri produttori e utenti feedback sulle loro condizioni fisiche, in termini di usura e altre cose importanti. Stanno anche sviluppando sistemi di sensori simili che possono essere utilizzati per identificare e autenticare un particolare componente e le sue origini. La maggior parte di questi progetti è ancora in fase di ricerca e sviluppo, ma VTT è riuscita a produrre per la prima volta un pezzo di metallo funzionante proof of concept.

Secondo il responsabile del team di ricerca Pasi Puukko, “Abbiamo realizzato una demo di componenti intelligenti di successo, in cui abbiamo esplorato le potenziali tecnologie.In fase di produzione, abbiamo incorporato un accelerometro e il cablaggio necessario in un albero di metallo stampato 3D per un cuscinetto di attrito. , elettronica che consente l’installazione di comunicazioni wireless sul cuscinetto: siamo stati in grado di dimostrare l’affidabilità della tecnologia di misurazione dell’albero e il trasferimento dei dati su un banco di prova dei cuscinetti La rapida raccolta e l’uso di dati accurati aumentano notevolmente quando i dati vengono trasferiti direttamente dal componente al cloud in modalità wireless, questo ci consentirà di compiere il prossimo grande passo verso l’intelligenza artificiale. ”

L’uso della tecnologia di rilevamento aggiunge un ulteriore livello di libertà di progettazione al processo di produzione, oltre a quello offerto dalla tecnologia di stampa 3D. La possibilità di ottenere un riscontro in tempo reale sulle prestazioni di un componente implica che tutte le operazioni di manutenzione saranno molto più efficienti e potrebbero persino essere automatizzate, in modo che non siano necessarie interruzioni di produzione. Ciò ridurrebbe drasticamente i tempi di test iniziali e ridurrà il rischio di sperimentare nuove strutture e materiali.

Lo sviluppo di sensori integrati apre una serie di nuove possibilità per l’implementazione di componenti intelligenti nelle condizioni più impegnative, poiché tutti i sensori e i cablaggi sono protetti all’interno del componente e il normale funzionamento non sarebbe ostacolato da alcun cablaggio estraneo sulle superfici delle strutture. Il team VTT vede un’ampia varietà di applicazioni diverse per i suoi componenti intelligenti stampati in 3D, una volta che il progetto passa da questo proof-of-concept alla prototipazione o alla produzione commerciale. Potrebbero essere utilizzati nella produzione di macchine industriali e anche nelle attrezzature utilizzate nei settori dell’energia, delle miniere e dei trasporti, tra gli altri.