Stampa 3D FDM per moduli di dosaggio solidi personalizzati

I ricercatori internazionali continuano a esplorare il trattamento specifico per il paziente, descrivendo in dettaglio i risultati del loro studio sui medicinali stampati in 3D personalizzati di recente pubblicazione : ottimizzazione delle proprietà dei materiali per il caricamento con successo della diffusione passiva di filamenti per la modellazione a deposizione fusa di forme solide di dosaggio .

Mentre la stampa 3D FDM è uno dei metodi più popolari per la fabbricazione digitale in tutto il mondo, principalmente a causa della continua crescita dell’accessibilità e della convenienza per gli utenti, in molti casi potrebbe non essere ancora facilmente disponibile per il personale ospedaliero, nonostante l’opportunità di offrire pazienti estremamente progressivi, assistenza sanitaria personalizzata sotto forma di modelli stampati in 3D , dispositivi , impianti , strumenti di pianificazione chirurgica e una varietà di diverse forme di farmaci e sistemi di rilascio di farmaci .

In questo studio, i ricercatori hanno scelto la stampa 3D FDM per la fabbricazione di dosaggi orali personalizzati, creando uno “strumento di pre-screening facile” per la scelta dei parametri adeguati. Sebbene tale tecnologia possa offrire un grande potenziale, gli autori ci ricordano che c’è ancora molto bisogno di uno sviluppo continuo nelle aree spesso esposte sull’accessibilità e l’accessibilità economica.

“A causa del carico limitato che può essere tipicamente raggiunto (nella maggior parte dei casi <1–2% di farmaco), la diffusione passiva è attualmente applicabile solo a farmaci estremamente potenti”, affermano gli autori. “Tuttavia, riteniamo che il processo di caricamento possa essere notevolmente migliorato combinando in modo ottimale un materiale polimerico biocompatibile ed estrudibile con un solvente atossico adatto, consentendo la fabbricazione di una gamma di forme di dosaggio e ampliando la gamma di farmaci applicabili.”

La nifedipina (NFD) è stata evidenziata come un farmaco modello antiipertensivo spesso prescritto e con una varietà di profili di rilascio. Il team di ricerca ha esplorato il modo in cui può essere caricato con successo nei filamenti 3DP, sulla base di polimeri biocompatibili come l’alcool polivinilico PVA, derivati del PVA e acido polilattico PLA. I filamenti ottimali, PVA e HS, sono stati saturati in etanolo per otto ore, lontano dalla luce, quindi essiccati in forno a 40 ° C per 12 ore.

Per la stampa 3D, gli autori hanno fatto affidamento su un Flashforge Creator Pro con due teste di estrusione; tuttavia, per le compresse create con un solo filamento, le pillole combinate sono state fabbricate usando due teste.

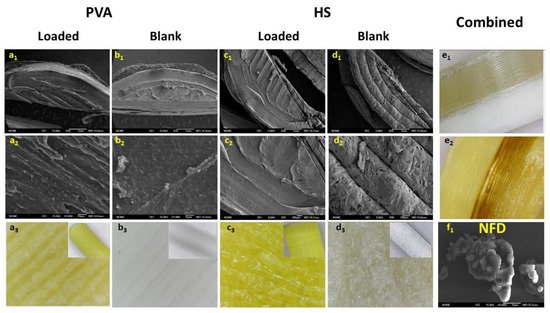

I filamenti non sono stati influenzati da otto ore di immersione in etanolo e non sono state rilevate gravi crepe mentre era presente NFD:

“Tuttavia, la formazione di micro e nanopori nei filamenti nel tempo, che migliorerebbe la diffusione passiva del farmaco, non può essere esclusa”, hanno affermato i ricercatori. “Depositi di piccoli cristalli erano visibili sulla superficie dei filamenti, specialmente quando si utilizzava acetato di etile come solvente, che può essere attribuito a NFD che non si è completamente diffuso nel filamento e quindi, dopo l’essiccazione, si cristallizza sulla superficie.”

I ricercatori si sono concentrati sulla comprensione dei principali parametri necessari, insieme a una stima del carico di farmaci.

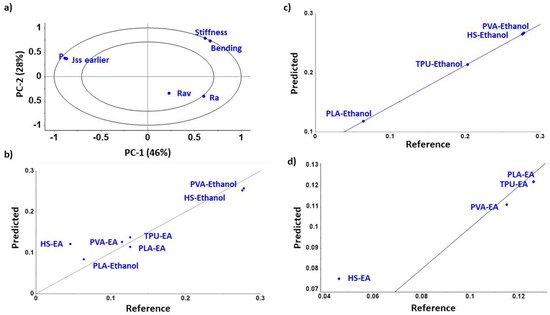

“La nostra analisi PCA (PC1-PC2 e PC1-PC3) ha mostrato una forte correlazione inversa tra Jss, permeabilità e diffusione con distanza HSP (Ra) tra solvente e filamento e la resistenza e il modulo di flessione del filamento.

“Quindi, maggiore è il Ra tra il filamento e il solvente, minore è la diffusività del solvente nel filamento e, quindi, minore è la permeabilità NFD. Inoltre, minore è la rigidità e minore è l’energia per piegare il filamento (modulo di flessione), maggiore è la diffusione. Non è stata osservata alcuna correlazione per la rugosità del filamento. “

Nello stabilire la prova del concetto, gli autori hanno confrontato la stabilità del farmaco con la materia prima NFD. Hanno scoperto che l’energia di attivazione per la materia prima NFD era più alta, il che significa che le alte temperature aumentavano la sensibilità. L’umidità ha influito anche sulla tavoletta NFD 3DP, aggiungendo allo stato amorfo rispetto al materiale NFD altamente cristallino.

“Anche la rugosità superficiale e la rigidità dei filamenti sembrano svolgere un ruolo chiave nel migliorare la diffusione passiva del farmaco nel polimero”, hanno concluso i ricercatori. “Le compresse caricate con HS NFD hanno dimostrato di possedere le caratteristiche più promettenti, con un rilascio prolungato per 24 ore, stabilità a lungo termine e elevata stabilità chimica, simile alle compresse di Adalat Oros.

“Il nostro studio mostra che la diffusione passiva accoppiata a FDM dimostra un buon potenziale da implementare in contesti clinici per produrre medicinali personalizzati”.

Analisi statistiche multivariate. Analisi dei componenti principali PC1-PC2 (a) e supporto dei modelli di regressione della macchina vettoriale del flusso allo stato stazionario nei filamenti (Jss), inclusi entrambi i tipi di solventi (b), solo etanolo (c) o etil acetato (d).

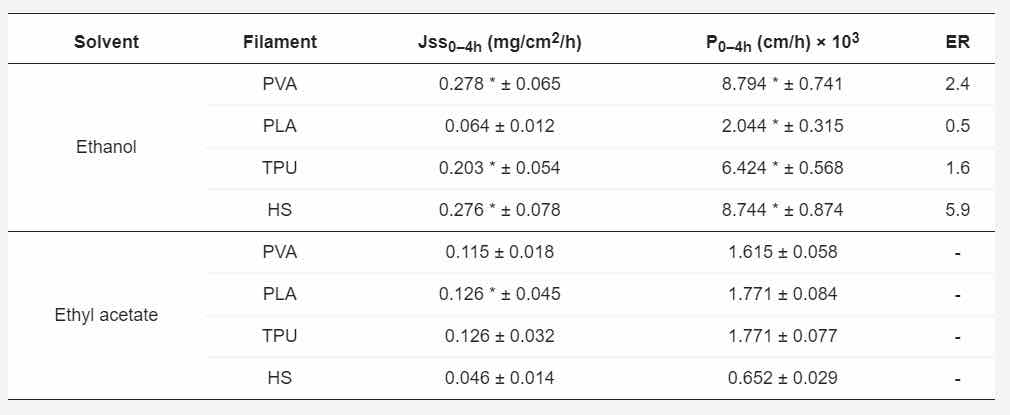

Cinetica di diffusione di NDF da diverse soluzioni in diversi filamenti. Chiave: Jss, flusso allo stato stazionario calcolato dalla pendenza della quantità cumulativa di farmaco diffusa nel filamento rispetto al tempo (mg / cm2 / h); ER, Enhancement ratio, calcolato come rapporto del flusso allo stato stazionario in ciascun filamento in etanolo rispetto all’etilacetato; P, coefficiente di permeabilità (cm / h); – Non applicabile. * P <0,05 etanolo contro etil acetato.

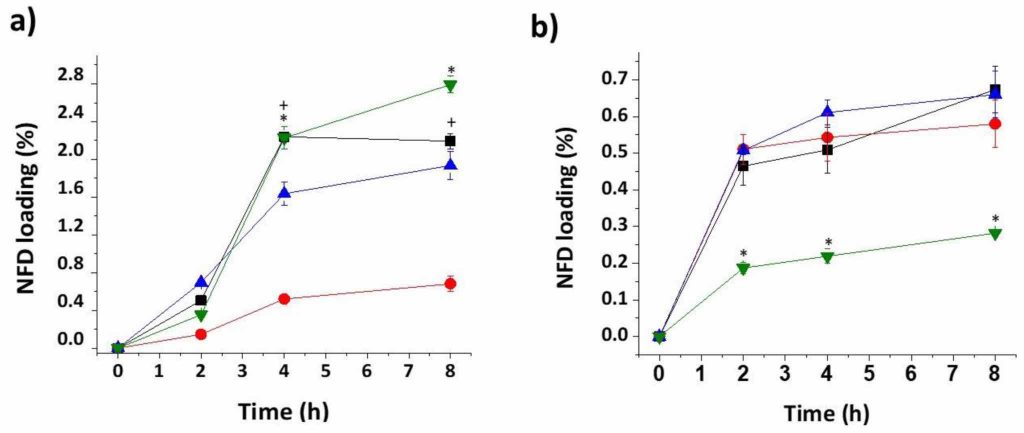

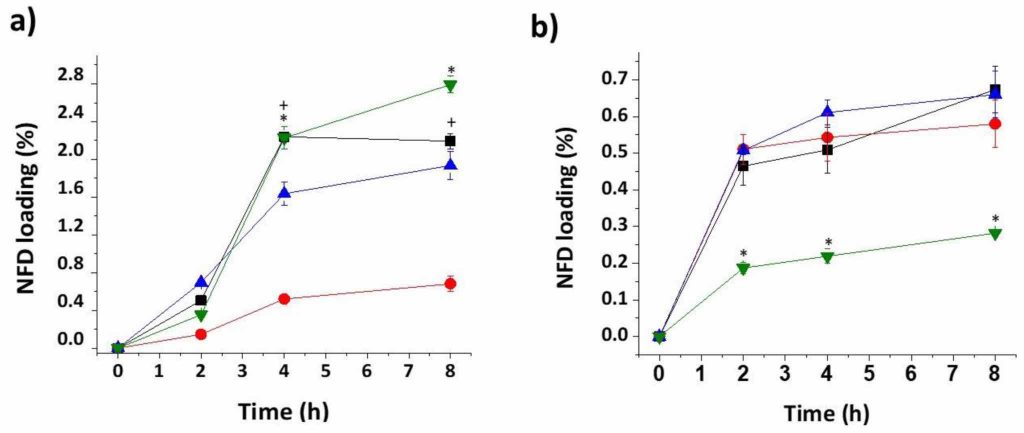

Cinetica di diffusione a carico di nifedipina (NFD). (a) Etanolo, (b) Etile acetato. Chiave: Hydrosupport (HS) (verde), PVA (nero), acido polilattico (PLA) (rosso) e poliuretano termoplastico (TPU) (blu).

Micrografie SEM e immagini al microscopio digitale di una sezione tagliata delle compresse 3DP utilizzando filamenti in bianco e PVF caricati con NDF HS e PVA. Chiave: (a1 – a3) – compresse caricate con PVA NFD; (b1 – b3) – compresse vuote in PVA; (c1 – c3) – compresse caricate con HS NFD; (d1 – d3) – Compresse vuote HS; (e1 – e2) – Compresse 3DP combinate e materia prima f1-NFD.