I RICERCATORI SVILUPPANO UNA NUOVA TECNOLOGIA DI OTTIMIZZAZIONE DELLA TOPOLOGIA PER LA STAMPA 3D SU LARGA SCALA

Un team di ricercatori dell’Università di Liegi e della Delft University of Technology ha sviluppato due nuovi metodi di ottimizzazione della topologia progettati specificamente per parti stampate in 3D su larga scala.

A causa degli ampi diametri degli ugelli richiesti per la stampa 3D di strutture di grandi dimensioni, ci sono limitazioni nel modo in cui le parti possono essere progettate. Questo in genere rende molto difficile applicare i principi di ottimizzazione della topologia a build di formato più grande. Incorporando i vincoli delle dimensioni degli ugelli direttamente nelle tecniche stesse, i ricercatori ritengono che il loro lavoro sia il primo a portare i vantaggi geometrici dell’ottimizzazione della topologia nel dominio della produzione additiva di grande formato.

Eduardo Fernández, coautore dello studio, spiega: “Il nostro manoscritto presenta un metodo di ottimizzazione della topologia che consente la generazione di progetti ottimizzati adattati alle dimensioni dell’ugello di deposizione. Pertanto, il metodo è destinato a processi su larga scala come Wire Arc Additive Manufacturing (WAAM), Directed Energy Deposition (DED) o produzione additiva concreta.

I processi di stampa 3D su larga scala basati sulla deposizione ci garantiscono la capacità di fabbricare enormi strutture a forma libera senza l’uso di calchi e stampi. Per ridurre al minimo la durata del processo di stampa 3D, tecnologie come WAAM e DED spesso massimizzano i tassi di deposizione del materiale, aumentando la velocità di stampa della costruzione. Per facilitare l’elevata produttività, non è raro utilizzare un ugello di dimensioni relativamente grandi, ma questo sfortunatamente ha l’effetto di ridurre la risoluzione delle parti stampate in 3D (la post-elaborazione di solito risolve questo problema).

Ne consegue che grandi tassi di deposizione complicano anche altre aree della costruzione come la pianificazione del percorso utensile, in cui la parte stampata in 3D può avere dettagli geometrici inferiori alla risoluzione dell’ugello. Se l’utilizzo di una dimensione dell’ugello più piccola non è un’opzione, gli ingegneri spesso armeggiano con alcuni degli altri parametri di processo come la velocità di avanzamento e la velocità di marcia, ma questo può diventare molto disordinato, molto rapidamente se la costruzione in questione è particolarmente grande e struttura complessa.

Pertanto, i progetti di parti di grandi dimensioni sono spesso limitati a un numero discreto di percorsi, il che rende estremamente difficile l’ottimizzazione topologica se si vuole preservare una velocità di stampa rapida. Secondo il team, non esistono ancora metodi affidabili di ottimizzazione della topologia per parti grandi e complesse, poiché le tecniche esistenti sacrificano l’ottimalità del design o i vantaggi della velocità del processo.

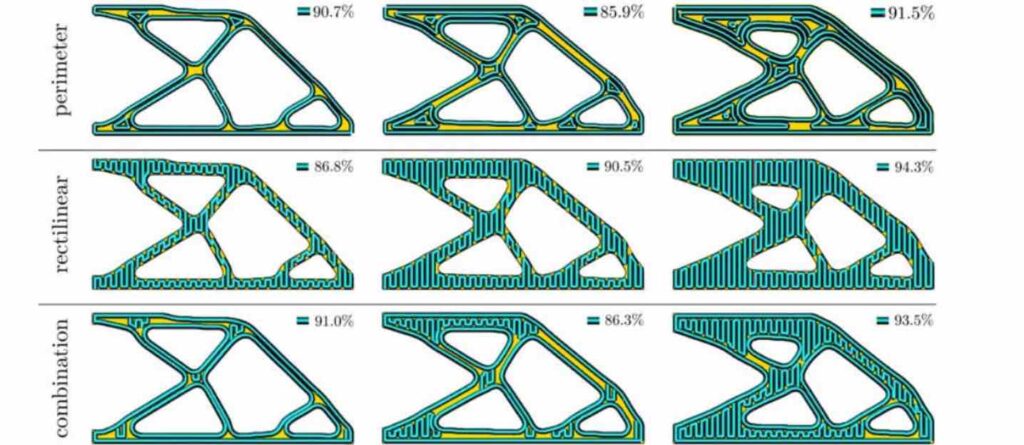

Il primo dei metodi di ottimizzazione funziona forzando tutti gli spessori del traliccio della parte ad essere uguali al diametro dell’ugello. Sebbene semplice, la tecnica si è dimostrata efficace, in quanto garantisce che tutte le sottostrutture all’interno della parte stampata in 3D siano adatte alla risoluzione desiderata. Il limite di questo approccio è che pone un limite alle prestazioni meccaniche ottenibili di un progetto, poiché ogni trave reticolare nella parte ha uno spessore massimo.

Il secondo metodo funziona in modo simile, limitando invece lo spessore massimo delle singole capriate della parte per generare prima una struttura scheletrica. Utilizzando tecniche di filtraggio e proiezione, questo scheletro viene quindi addensato in base alla dimensione dell’ugello scelta, ottenendo un design su misura per la risoluzione desiderata. Ancora una volta, questo approccio comporta una riduzione delle prestazioni meccaniche della parte, ma non è così grave come con il primo metodo.

I vari modi in cui è possibile modificare lo spessore del traliccio. Immagine via Università di Liegi.

Ulteriori dettagli dello studio possono essere trovati nel documento intitolato ” Ottimizzazione della topologia per la produzione additiva su larga scala: generazione di progetti su misura per le dimensioni dell’ugello di deposizione “. È co-autore di Eduardo Fernández, Matthijs Langelaar, Can Ayas e Pierre Duysinx.

L’ottimizzazione della topologia può essere uno strumento estremamente utile quando il rapporto tra resistenza e peso e l’uso del materiale sono di grande importanza. Proprio il mese scorso, il produttore di stampanti 3D Stratasys e lo sviluppatore di software di ingegneria nTopology hanno aggiunto un nuovo Masking Fixture Module al loro software FDM Fixture Generator . Il programma di ottimizzazione della topologia ha lo scopo di automatizzare il processo di progettazione di maschere, fissaggi e altri strumenti stampati in 3D.

Altrove, il produttore di stampanti 3D 3D Systems è stato recentemente scelto per prendere parte a un progetto di ricerca che mira a sviluppare scambiatori di calore topologicamente ottimizzati per l’esercito degli Stati Uniti attraverso la produzione additiva. Con parametri ottimizzati come il volume della parte e l’area di contatto, gli scambiatori di calore saranno in grado di trasferire in modo più efficiente il calore da un componente all’altro.