Stampa 3D in protesi dentale: gli effetti dei parametri su Fit & Gap

Nel recente ” Effetti dei parametri di stampa sull’adattamento della protesi in resina per stampa 3D supportata da impianto “, gli autori Gang-Seok Park, Seong-Kyun Kim, Seong-Joo Heo, Jai-Young Koak e Deog-Gyu Seo approfondiscono un regno di nicchia nella stampa 3D: protesi dentarie. Questi tipi di impianti possono rappresentare una sfida in molti casi, ma la nuova tecnologia offre un enorme potenziale al campo dentale.

Gli autori hanno studiato i parametri di stampa 3D su problemi di adattamento e gap interno nelle protesi dentarie fabbricati con resina, fabbricando campioni per esaminare l’adattamento. Nella produzione dentale, i processi di produzione additiva offrono i vantaggi della velocità nella produzione, meno sprechi nell’uso di materiali come la resina, oltre a essere più silenziosi e alla fine rilasciano meno calore. L’elaborazione della luce digitale è comunemente usata in odontoiatria, con un dispositivo a specchio digitale (DMD).

Precedenti ricerche sono state condotte per quanto riguarda l’adattamento di tali impianti dentali, ma finora nessuno per quanto riguarda l’adattamento in relazione a parametri come l’orientamento e lo spessore. Esistono numerosi modi per misurare le lacune, sia marginali che interne, per includere:

Tecnica di visione diretta

Tecnica di sezione trasversale

Tecnica di replica dell’impressione

Tomografia a coerenza ottica

Tomografia computerizzata

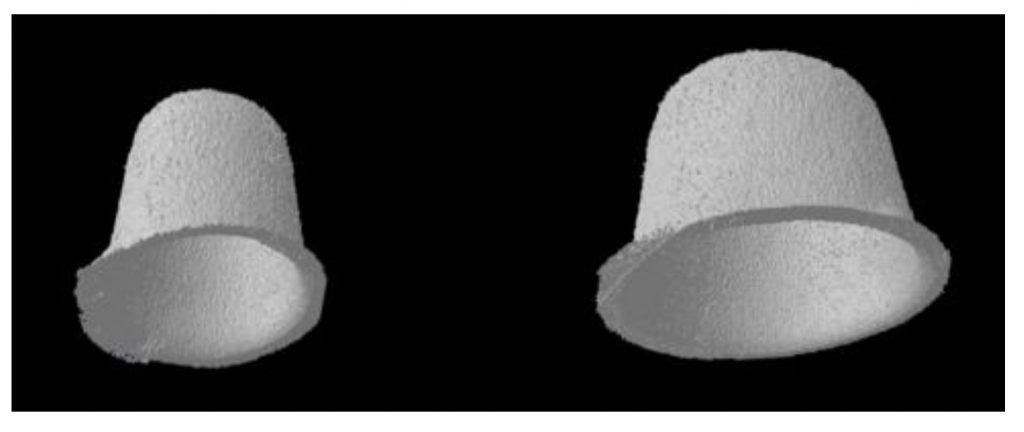

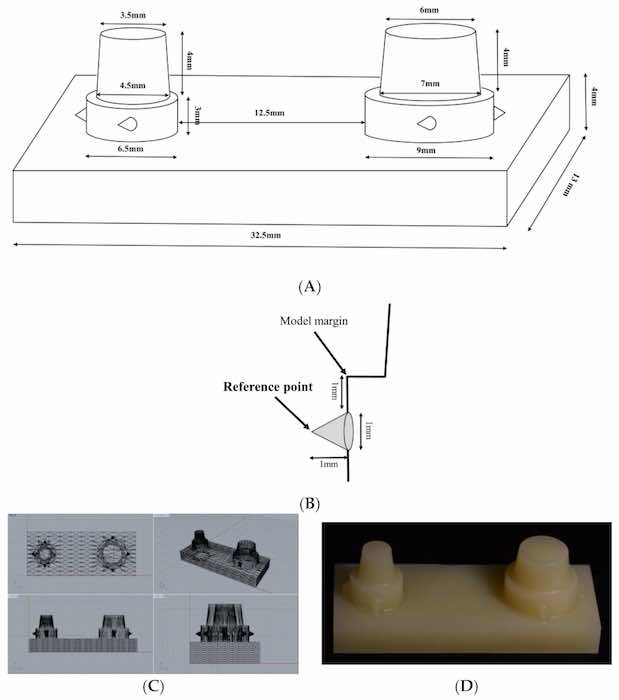

Un modello è stato stampato in 3D per due impianti con abutment personalizzati per il secondo premolare mandibolare e la seconda area molare.

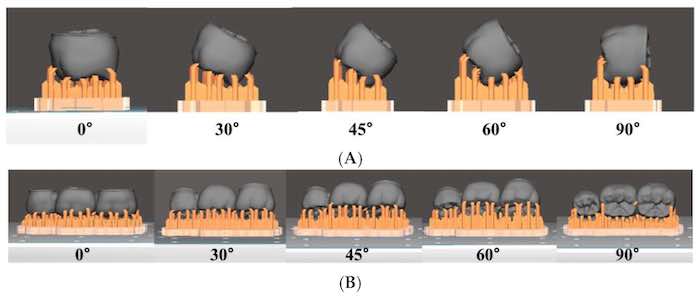

I ricercatori hanno utilizzato una stampante 3D DLP D2-120 , con cinque orientamenti di costruzione: 0 °, 30 °, 45 °, 60 ° e 90 ° e spessori a due strati di 50 µm e 100 µm.

“Nell’orientamento della build 0 °, la struttura di supporto era collegata perpendicolarmente alla superficie occlusale della protesi”, hanno affermato gli autori. “Nell’orientamento della costruzione a 90 °, la struttura di supporto è stata collegata perpendicolarmente alla superficie linguale della protesi.”

Complessivamente sono stati stampati 100 campioni, insieme a dieci protesi di fresatura. Sono stati tutti esaminati al microscopio alla ricerca di difetti, senza apportare modifiche.

“Con uno spessore dello strato di 50 µm, l’orientamento della costruzione a 60 ° era il più piccolo seguito dall’orientamento della costruzione a 45 ° e allo spessore dello strato di 100 µm, l’orientamento della costruzione a 90 ° era significativamente inferiore rispetto agli altri orientamenti della costruzione”, hanno affermato gli autori. “A 45 ° e 60 ° di orientamento della costruzione, il gruppo di spessore dello strato di 50 µm era significativamente più piccolo del gruppo di spessore dello strato di 100 µm, e a 90 ° di orientamento della costruzione, il gruppo di spessore dello strato di 100 µm era significativamente più piccolo del gruppo di spessore dello strato di 50 µm “.

I ricercatori hanno teorizzato che il grande spazio cervicale / assiale era causato dallo spazio di cemento considerevole. Nel notare che hanno anche trovato varianze per l’adattamento marginale e il divario interno, i ricercatori hanno capito che potrebbe essere la causa di diversi problemi: connessioni alla struttura di supporto, errori dovuti all’assenza di supporto, aspetto dell’output del livello dovuto alle modifiche della stampante 3D.

“Considerando l’adattamento marginale e lo spazio interno insieme, si consiglia un orientamento della costruzione di 45 ° e 60 °. L’adattamento marginale della protesi stampata in 3D con uno spessore dello strato di 100 µm era simile a quello dello spessore dello strato di 50 µm ”, hanno concluso i ricercatori. “Quando la protesi viene prodotta con la stampa 3D con parametri favorevoli, è possibile ottenere un accoppiamento comparabile con la protesi prodotta dalla fresatura. L’adattamento marginale delle protesi di stampa e fresatura 3D rientrava nel limite clinicamente accettabile per l’adattamento marginale del restauro con fusione convenzionale. “

Il design della protesi prevede cinque orientamenti di costruzione (0 °, 30 °, 45 °, 60 ° e 90 °). La struttura di supporto era connessa perpendicolarmente alla superficie occlusale della protesi nell’orientamento della build 0 ° ed era connessa perpendicolare alla superficie linguale della protesi nell’orientamento della build 90 °. (A) Vista distale e (B) vista vestibolare della protesi progettata.

(A) Il design del modello per protesi dentali a tre unità supportate da due impianti, (B) design del punto di riferimento nel modello, (C) design assistito da computer (CAD) design del modello in varie viste e (D) il modello fabbricato con resina PMMA

(A) Il design del modello per protesi dentali a tre unità supportate da due impianti, (B) design del punto di riferimento nel modello, (C) design assistito da computer (CAD) design del modello in varie viste e (D) il modello fabbricato con resina PMMA.

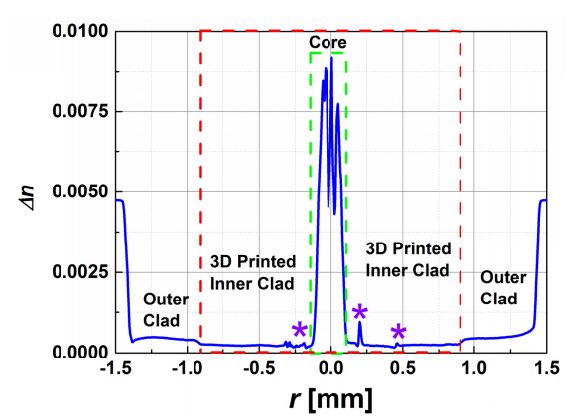

Immagine ricostruita in 3D dello spazio interno tra la superficie del modello e la superficie interna della protesi. Il volume di questa immagine è stato definito come volume di gap interno (IGV).

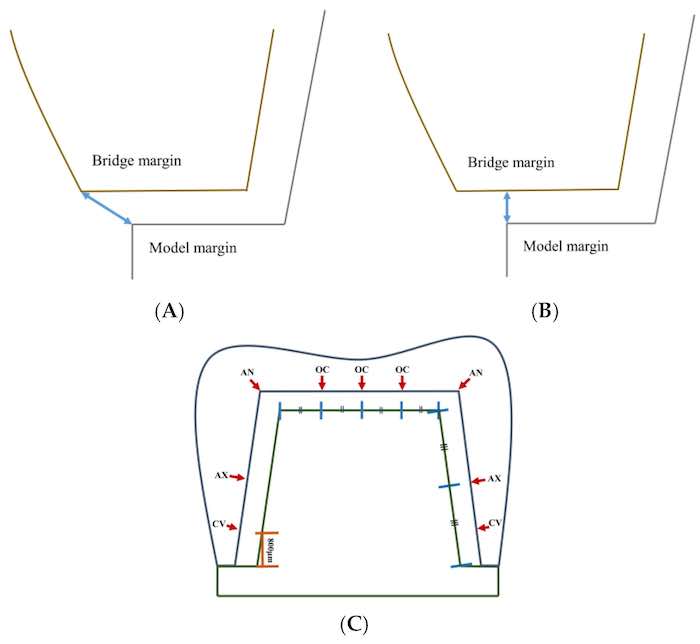

(A) La discrepanza marginale assoluta (AMD) e (B) Il gap marginale (MG) sono stati misurati per adattamento marginale. (C) La posizione dei punti di misurazione della lunghezza degli spazi interni. L’area cervicale (CV) è stata misurata ad un’altezza di 800 µm dal margine. L’area della parete assiale (AX) è stata misurata nel punto medio della parete assiale. L’area dell’angolo assio-occlusale (AN) è stata misurata con l’angolo assio-occlusale. L’area occlusale (OC) è stata misurata ai quadranti del piano occlusale.