Test di fuoco a fuoco riuscito dell’iniettore di carburante in metallo stampato in 3D di Elementum 3D e Masten Space Systems

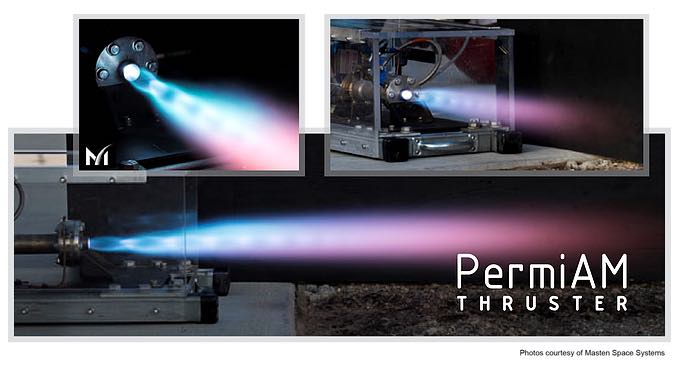

La società di ricerca e sviluppo AM con sede in Colorado Elementum 3D sviluppa e fornisce materiali avanzati in metallo, ceramica e materiali compositi e ha iniziato la sua collaborazione con la startup di produzione aerospaziale Masten Space Systems , in California, quando i due stavano entrambi lavorando a un programma Tipping Point della NASA realizzare una camera di combustione MMC in alluminio per il motore Broadsword da 25k di Masten con il processo di stampa 3D RAM di Elementum . I due hanno recentemente completato con successo un test a fuoco a caldo dell’iniettore di carburante in metallo stampato 3D PermiAM che hanno sviluppato insieme.

L’ingegnere capo della Masten Space Systems Matthew Kuhns aveva inizialmente notato una costruzione sperimentale sviluppata dal presidente e fondatore di Elementum, il dott. Jacob Nuechterlein. In quel momento le due società iniziarono a collaborare per perfezionare la tecnologia di produzione additiva reattiva (RAM) per l’uso in applicazioni aerospaziali, come dispositivi di combustione e motori a razzo.

“Questo entusiasmante lavoro con Masten ci sta portando a nuove ed entusiasmanti tecnologie possibili solo con la stampa 3D. Vediamo che PermiAM ha un impatto significativo su tutti i tipi di industrie, dai motori diesel agli scambiatori di calore complessi al sequestro del carbonio “, ha affermato il dott. Nuechterlein. “Come molte innovazioni nello spazio, stiamo applicando la nostra tecnologia congiunta anche a una vasta gamma di applicazioni terrestri.”

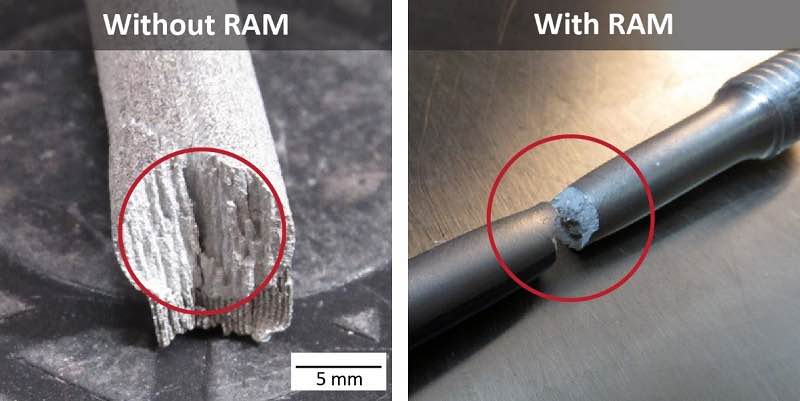

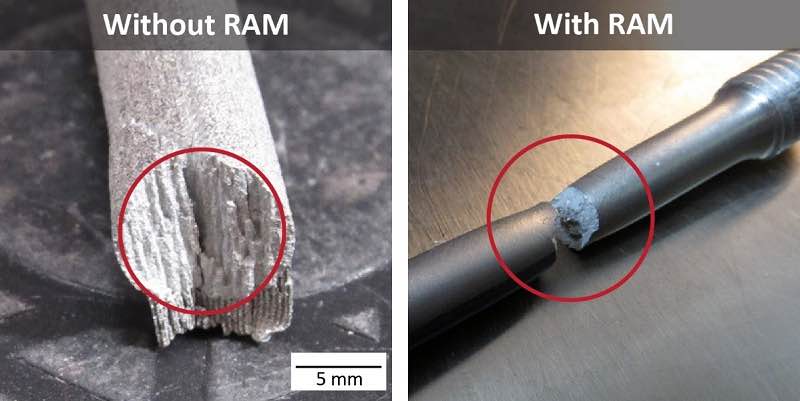

LR: la lega di alluminio 2024 “standard” non modificata senza aggiunta di RAM mostra una crescita del grano colonnare e la lega di alluminio A6061-RAM2 di Elementum 3D con aggiunta di RAM mostra un comportamento duttale. (Immagine: Elementum 3D)

Di conseguenza, i due hanno iniziato a lavorare sul processo AM PermiAM in fase di brevetto in fase di fusione del letto di polvere laser (L-PBF) AM, che consente il raffreddamento traspirante materiale-agnostico: un processo termodinamico in cui un liquido o gas viene spostato attraverso la parete di un struttura per raffreddarlo assorbendo parte della sua energia termica. In effetti, alcuni dei motori della NASA che hanno visto il maggior numero di azioni, come RS-25 e RL10, utilizzano le facce degli iniettori con questo tipo di raffreddamento.

Tuttavia, la maggior parte di questi iniettori sono fabbricati a partire da un elemento filtrante in metallo poroso chiamato Rigimesh: fondamentalmente diversi strati di maglia di acciaio inossidabile pressati e sinterizzati insieme in uno schermo rigido ma permeabile. Il problema è che Rigimesh è piuttosto vecchio e non può essere stampato in 3D. Il processo PermiAM creato congiuntamente da Elementum e Masten consente di produrre in modo aggiuntivo complessi iniettori per motori a razzo con raffreddamento frontale.

PermiAM può modificare le prestazioni strutturali e di flusso di una parte, poiché il processo può raggiungere una densità di materiale varia. Le parti con una diversa densità del materiale possono essere rigide, robuste e leggere allo stesso tempo, e questo aiuta ad aumentare il rapporto spinta-peso del motore. Ciò consente di incorporare nuove geometrie degli iniettori, con elementi strutturali, in facce porose raffreddate a traspirazione e l’integrazione di percorsi di flusso porosi su piccola scala in elementi strutturali.

Rispetto ai metodi di produzione convenzionali, il processo è anche in grado di formare porosità su micro-scala, che, come spiega Elementum, consente elevate prestazioni degli iniettori attraverso “resistività ad alto fluido e cadute di pressione controllabili”. Associando strutture dense con aree di permeabilità controllata in un componente dell’iniettore, il design è molto più semplice, il che significa che il programma accelera e anche i costi diminuiscono.

Nel mondo degli affari, un processo o una tecnologia è considerato un punto di svolta se il risparmio sui costi raggiunge o supera il 60%, che è esattamente ciò che Masten ha capito che PermiAM può raggiungere. Inoltre, poiché il raffreddamento PermiAM potrebbe consentire di sostituire le parti Inconel con quelle in alluminio, esiste la possibilità di un risparmio di tempo futuro di oltre il 90% e un risparmio di peso del 50-70% per la struttura calda, rispetto alle facce dell’iniettore del razzo Rigimesh.

“Questa collaborazione è il primo esempio di come l’industria americana sia all’avanguardia nel settore”, ha osservato Sean Mahoney, CEO di Masten Space Systems. “Il valore di questa tecnologia è sbloccato nel punto in cui si trasforma in applicazioni – ed è esattamente ciò che stanno facendo Elementum e Masten. Questa collaborazione sta già aiutando a migliorare i sistemi qui sulla Terra e sbloccando la Luna per il nostro futuro. “

Masten ed Elementum hanno bruciato con successo a caldo il loro iniettore di carburante PermiAM con i materiali AMCopper-100 (rame puro) e A1000-RAM10 di Elementum, e sono in corso test sia per il suo GR-Cop42 che per l’Inconel 625. La tecnologia sviluppata congiuntamente può anche essere utilizzata in ambienti diversi dallo spazio, come l’iniezione di carburante per autoveicoli e motori a reazione commerciali.