Express Wire Coil Cladding: alternativa a risparmio di risorse per la produzione di alberi di trasmissione

)

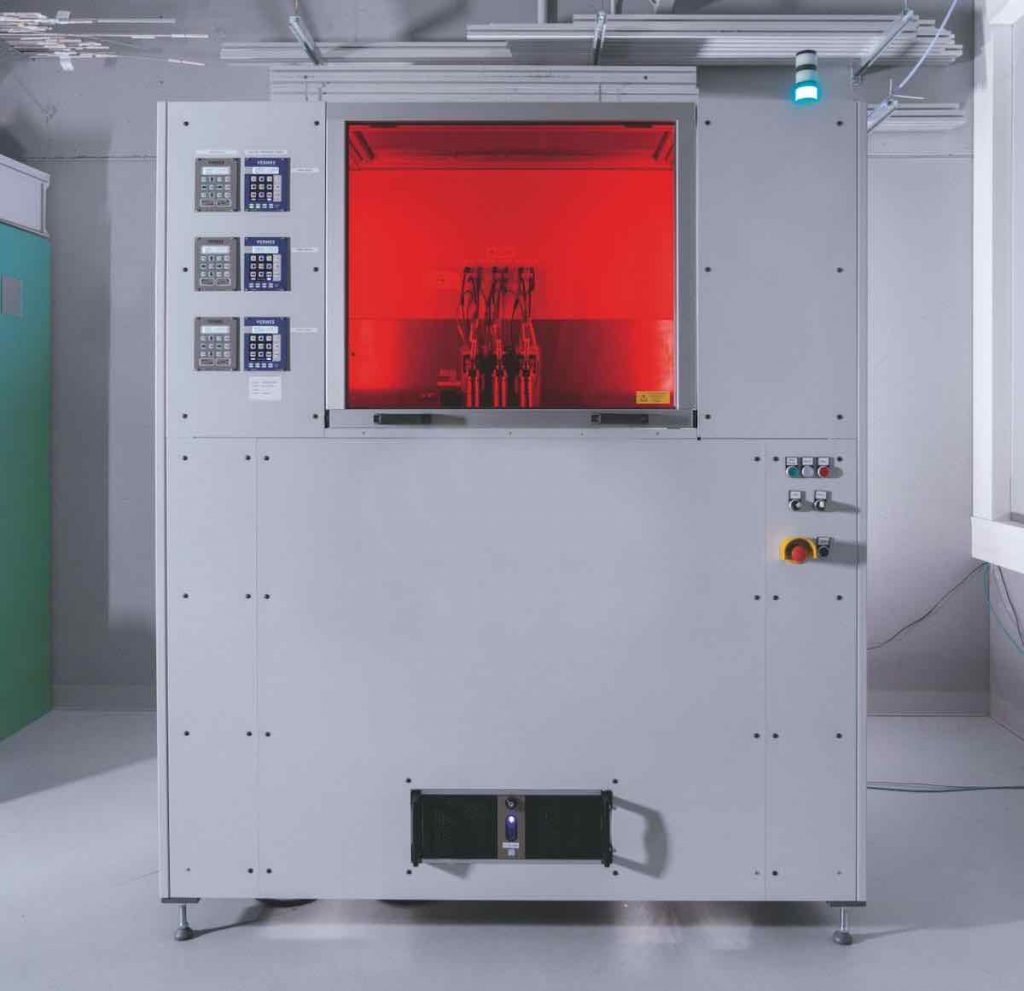

In quanto trasmettitori di potenza e coppia, le onde sono componenti poco appariscenti e tuttavia insostituibili di automobili, aeroplani, navi o turbine eoliche. Ogni anno miliardi di questi componenti vengono prodotti in tutto il mondo in diverse dimensioni, la maggior parte con spalle o altre caratteristiche superficiali. Un team dell’Istituto Fraunhofer per la tecnologia di produzione IPT ha ora sviluppato il processo additivo “Express Wire Coil Cladding” (abbreviato EW2C) per il trattamento superficiale degli alberi. Il processo EW2C offre un’alternativa economica ed economica ai comuni processi abrasivi nella lavorazione di alberi come la tornitura.

Express Wire Coil Cladding è un processo di produzione additiva a base di filo in cui un componente o una struttura viene costruito con un laser unendo materiali metallici in strati. A differenza della classica saldatura a deposizione laser, il materiale non viene alimentato continuamente come filo. Invece, il filo viene spinto sotto forma di spirali nei punti desiderati sull’albero e saldato lì con un laser ad alte prestazioni. Poiché le spirali del filo sono posizionate sull’albero sotto tensione, non possono scivolare durante il processo laser. “La nostra idea non era solo quella di cambiare esteticamente la produzione dell’albero. Volevamo sviluppare un processo ad alte prestazioni che rendesse la produzione di alberi complessi più economica e più efficiente in termini di risorse “, afferma Robin Day,

Miscela di materiali e rapida formazione della struttura

Le indagini degli ultimi mesi rendono fiduciosi gli scienziati del Fraunhofer: la tensione delle spirali del filo migliora la stabilità del processo di un fattore dieci rispetto alla tradizionale saldatura a deposizione laser a filo, poiché durante il processo di saldatura vengono impediti movimenti indesiderati del filo. I ricercatori sono stati anche in grado di dimostrare che il processo EW2C è molto adatto per l’applicazione di strati spessi: in un unico strato, a seconda dello spessore del filo, potevano applicare tra 0,5 e 2 millimetri di materiale. In tal modo, hanno scoperto che il loro processo può tenere il passo con i tempi di ciclo durante la tornitura: nella serie di test, la saldatura di una spirale alta 25 millimetri in Inconel 718 ha richiesto 1,

Ripetendo i passaggi si possono applicare rapidamente diversi millimetri di materiale. Sono possibili anche diverse combinazioni di materiali, in modo che oltre alla costruzione delle geometrie si possa ottenere una funzionalizzazione tecnica della superficie del componente.

Ulteriori sviluppi per alberi pieni, alberi cavi a pareti sottili e tubi

Per migliorare il nuovo processo, per il quale è già stato richiesto un brevetto, il team del Robin Day sta lavorando ad un’ulteriore ottimizzazione della stabilità del processo e dell’automazione del processo: sono già in fase di sperimentazione diversi dispositivi per il posizionamento automatizzato delle spirali di filo sugli alberi. . “Per aumentare ulteriormente la velocità del processo, stiamo sperimentando l’ampliamento della geometria del punto focale e quindi l’irradiazione e la fusione di diverse spirali a spirale allo stesso tempo”, spiega Robin Day. Inoltre, combinando diverse lunghezze di spirale e altri materiali di filo, in futuro verranno applicati agli alberi elementi volumetrici molto complessi. A tal fine, i ricercatori stanno testando l’idoneità del processo per alberi massicci, nonché per alberi e tubi cavi a pareti sottili.

Con sensori integrati nell’ambiente macchina esistente al Fraunhofer IPT, anche vari dati vengono registrati durante il processo ed elaborati utilizzando approcci di intelligenza artificiale. I dati elaborati dovrebbero costituire la base per la modellazione e la regolazione attiva del processo EW2C per diversi materiali e parametri di processo. »Concetti come EW2C possono riuscire a innescare impulsi di innovazione in settori che si sono evoluti nel corso di decenni, ma non in modo rivoluzionario. La produzione additiva offre un grande potenziale, soprattutto nel settore dei metalli. Abbiamo appena iniziato a seguire questo percorso “, afferma entusiasta Robin Day.