Cassaforma in tessuto di cemento armato con plastica stampata in 3D

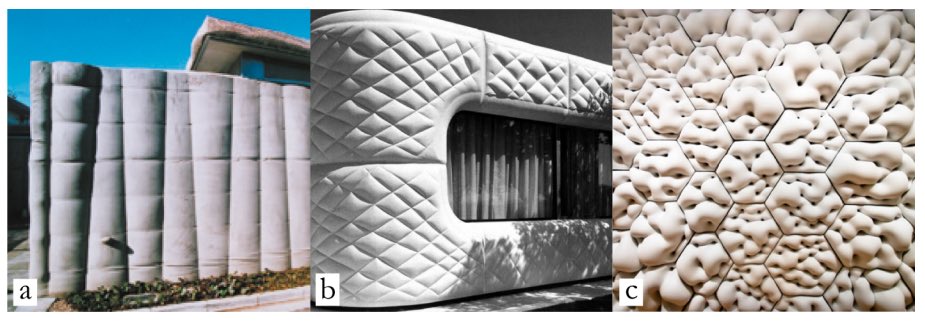

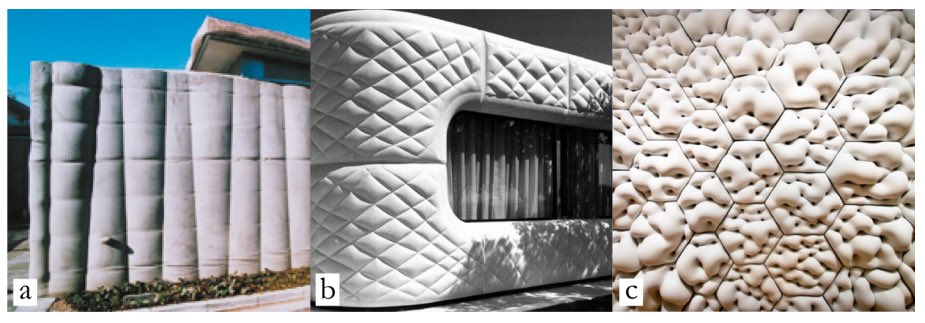

Nella recente pubblicazione ” Flessibilità su misura: rinforzo della cassaforma in tessuto di cemento con plastica stampata in 3D “, gli autori Jon Engholt e Dave Pigram creano un sistema di costruzione che integra robotica e nuove tecniche. Lo studio si è concentrato sul calcestruzzo a causa della sua flessibilità, sottolineando che questo materiale è ancora piuttosto limitato, spiegando così perché le forme piatte sono ancora così spesso utilizzate di routine mentre le strutture curve sono evitate. I materiali flessibili offrono tuttavia un grande potenziale per migliorare la struttura degli edifici.

La stampa 3D, accompagnata da robotica in grado di estrudere in plastica, può superare alcune delle precedenti sfide spesso connesse alla struttura del tessuto. Ciò include anche vantaggi come opzioni aggiuntive per forme e qualità di superficie, con lavorazioni di plastica per rinforzare il materiale e prestazioni anche come supporto progettuale. Il calcestruzzo viene solitamente gettato negli stampi e le curve sono generalmente considerate difficili da raggiungere, lasciando gli utenti a rivolgersi a materiali come il legno; tuttavia, il legno e la schiuma fresata generano generalmente notevoli quantità di rifiuti.

“La cassaforma in tessuto affronta alcuni di questi problemi come un’alternativa sostenibile alla cassaforma tradizionale, utilizzata sia come mezzo per ridurre l’uso di materiale nella cassaforma sia come mezzo per realizzare forme più complesse e strutturalmente efficienti”, affermano Engholt e Pigram, sottolineando anche che lì sono stati fatti passi da gigante con la lavorazione a maglia 3D CNC, sebbene le tecniche siano ancora piuttosto limitate.

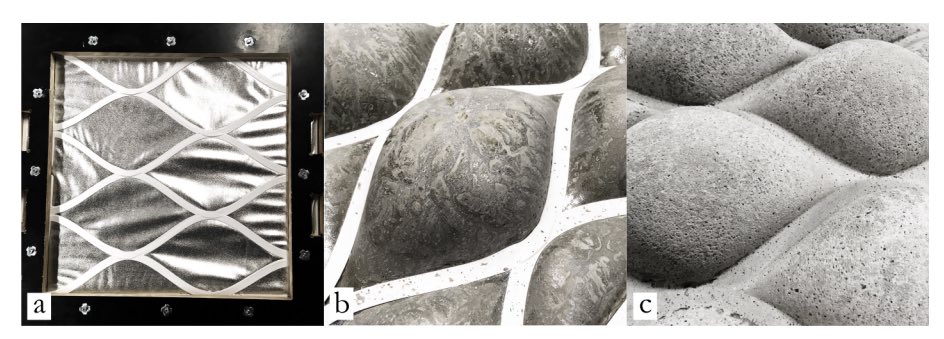

Per questa ricerca, hanno eseguito numerosi test, tra cui l’estrusione e il materiale del tessuto, la messa a punto della tecnica di stampa e quindi la composizione del calcestruzzo. Hanno anche deviato per confrontare la stampa in plastica 3D con quella delle strutture in tessuto e “la logica della serranda a trazione”. L’allestimento di questo esperimento consisteva in un estrusore di plastica su larga scala montato su un braccio robotico a 7 assi KUKA , utilizzando ABS. Gli autori hanno testato numerosi tessuti:

“La qualità strutturale e la risoluzione del tessuto hanno presentato una variabile che suggerisce le condizioni perfette per l’adesione meccanica del materiale di estrusione penetrando parzialmente nel tessuto”, hanno spiegato i ricercatori. “La risoluzione grossolana del tessuto in tulle e delle trame in geotessile ha suggerito una superficie sufficientemente irregolare per l’adesione.”

“Tuttavia, a causa della composizione materiale di questi tessuti (tulle di poliestere e geotessile di polipropilene), le proprietà di legame chimico sembravano essere i principali mezzi di adesione, impedendo al materiale di estrusione di aderire alle superfici.”

Durante il processo di raffreddamento, i ricercatori hanno scoperto che l’ABS si è ridotto durante il raffreddamento, causando deformazioni e trasformazioni in forma. Il problema continuava ulteriormente man mano che la stampa continuava, con la plastica che si “deformava irregolarmente”. Mentre sperimentavano il PLA, i ricercatori hanno scoperto di essere in grado di controllare il restringimento, ma hanno poi sperimentato una riduzione della resistenza alla trazione e persino una fragilità.

“Questi problemi con la resistenza del materiale e la flessibilità delle casseforme suggeriscono ulteriori studi sui supporti di stampa con diverse proprietà meccaniche”, hanno affermato i ricercatori.

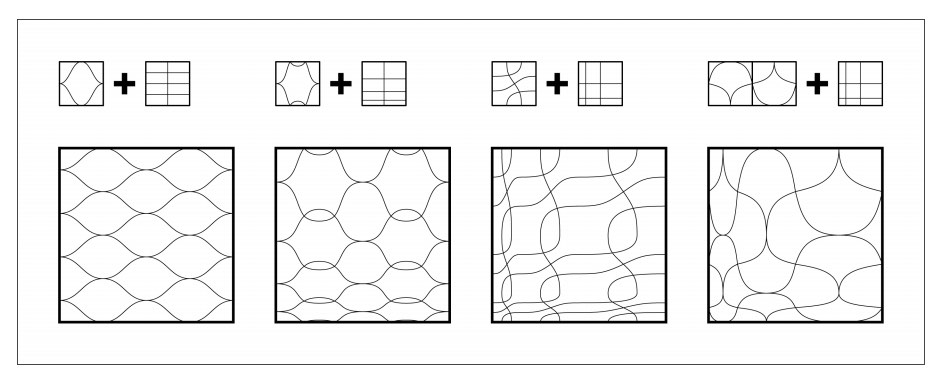

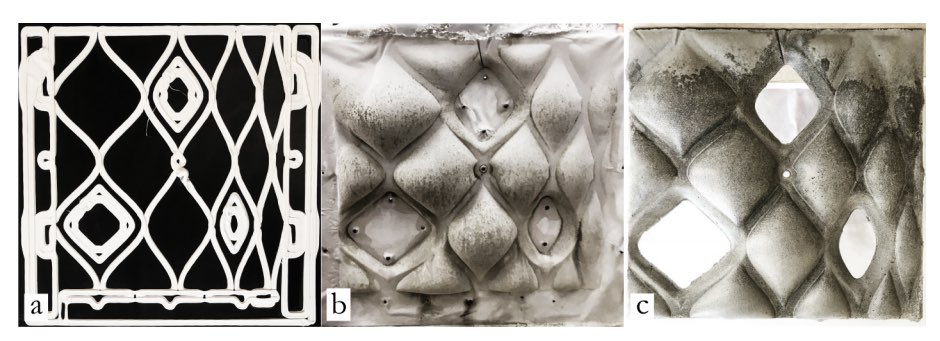

La fusione iniziale ha valutato le casseforme di tessuto ed estrusione di plastica, insieme al peso del calcestruzzo. Gli autori hanno affermato che l’approccio di generazione del percorso utensile è stato abbandonato; tuttavia, hanno notato che la generazione di percorsi utensile a parte discreta ha permesso che considerazioni strutturali diventassero parte del processo.

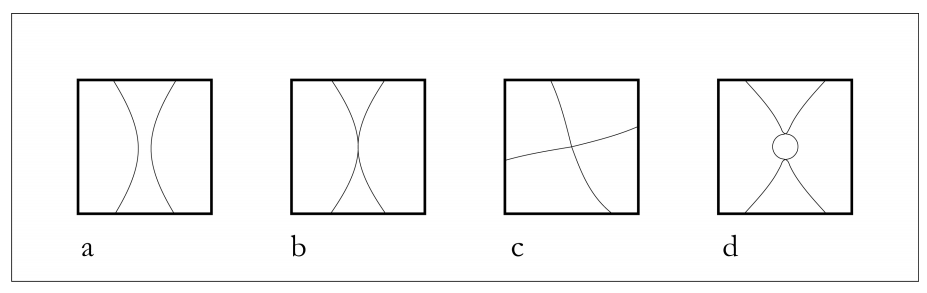

“La resistenza limitata della plastica ha quindi introdotto due risoluzioni di supporto: una distribuzione complessiva di morsetti e una rete di materiale stampato a risoluzione più fine, entrambi con un limite finito in scala per evitare il collasso. La stampa di dettagli personalizzati di “pinch-mould” per bloccare le casseforme e creare localmente aperture attraverso le calotte si basava principalmente sulla rigidità dei due lati bloccati anziché sull’adesione e sulla resistenza alla trazione – e quindi si è dimostrata efficiente. “

Poiché la plastica era così limitata, i ricercatori hanno trovato due nuove “risoluzioni di supporto” nella distribuzione dei morsetti, oltre a una rete a risoluzione più fine di materiale stampato. Nel complesso, hanno scoperto “un vasto spazio di possibilità” con un piccolo numero di variabili.

“Il processo offre quindi un’elevata complessità nella manifestazione materiale attraverso una bassa complessità nelle operazioni formali e nella progettazione. Dal momento che la flessibilità delle persiane su misura gli consente di adattarsi e legarsi a geometrie non piatte, il processo suggerisce una combinazione con rinforzo su misura per armature piegate che potrebbe offrire una rigidità sufficiente per evitare ulteriori componenti della cassaforma “, hanno concluso gli autori.