Ahmad Anwar, studente in tesi presso la Nanyang Technological University di Singapore, esplora i sottoprodotti indesiderati della stampa 3D in ” fusione laser selettiva su larga scala: studio degli effetti e rimozione degli spruzzi dal flusso di gas inerte “. Il tema dello spruzzo viene solitamente considerato in relazione alle imperfezioni, ma qui Anwar esplora tali problemi anche in connessione con la fabbricazione su scala più ampia, un metodo necessario che si traduce in hardware di dimensioni crescenti in modo che possano essere realizzate parti più grandi.

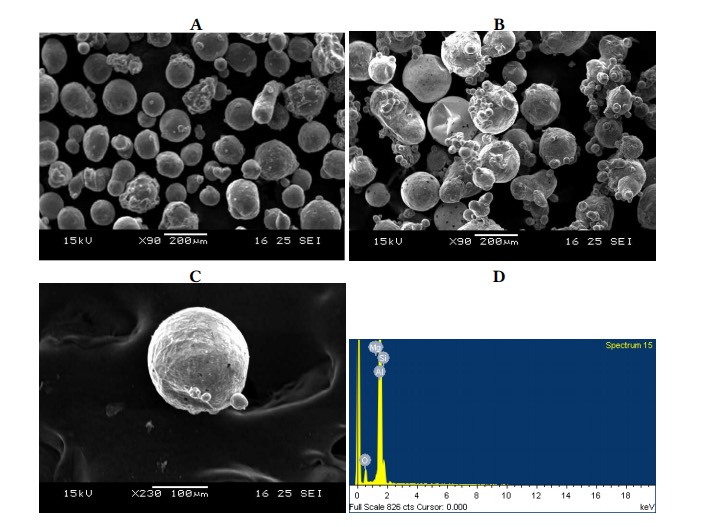

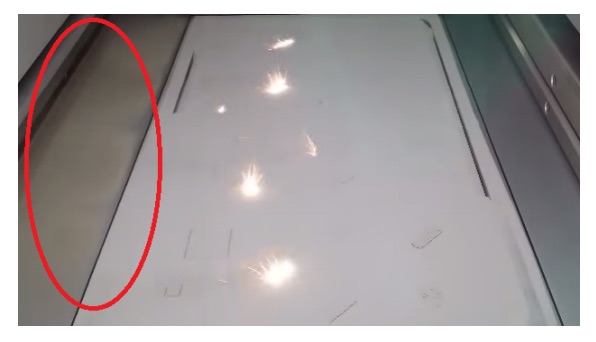

La sinterizzazione laser selettiva su larga scala può essere limitata dal peso della polvere, insieme ad altre caratteristiche come il numero di laser e l’area del letto di polvere. Per la stampa SLM di successo, Anwar afferma che lo studio delle particelle di spruzzi è necessario. Lo spruzzo è notevole a causa delle sue dimensioni e del colore più scuro, e ha effetto sui livelli stampati in 3D, insieme all’induzione della porosità. L’obiettivo dello studio di ricerca era di scoprire di più sugli effetti dello spruzzo sulle parti prodotte, analizzare come influivano sulle proprietà meccaniche e simulare l’attività degli schizzi nella stampa 3D durante il flusso di gas inerte.

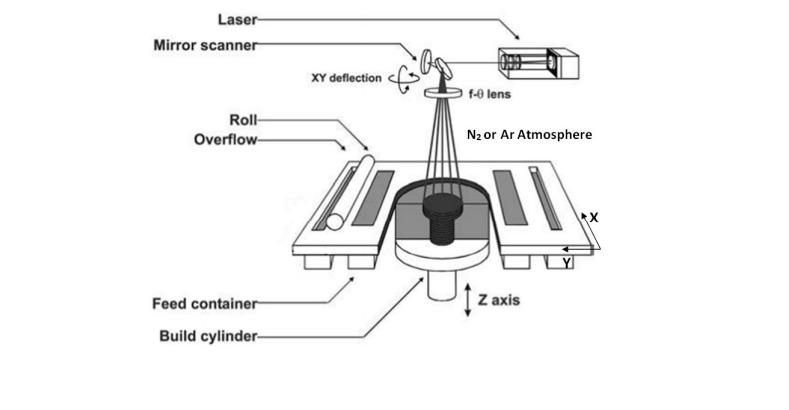

Anwar ha anche studiato “profili di espulsione adatti”, nonché come sarebbe stata la prestazione senza alcun flusso di gas inerte. I ricercatori hanno utilizzato una macchina SLM Solutions 280 HK per i loro esperimenti e hanno scelto l’argon come gas di scelta per esplorare gli spruzzi “.

“Per quanto riguarda le particelle di spruzzi sul letto di polvere, sono state caratterizzate le distribuzioni di massa e di dimensioni”, afferma Anwar. “Il numero di Stokes (Suk) è stato quindi utilizzato come parametro per osservare l’efficacia del flusso di gas nel trasporto dello spruzzo, che rappresenta le particelle sospese nel flusso di gas. È stata applicata anche l’elaborazione delle immagini per caratterizzare immediatamente la distribuzione degli spruzzi sul letto di polvere. “

I ricercatori hanno installato una telecamera per monitorare gli spruzzi e quindi li hanno elaborati per il confronto con le caratteristiche della distribuzione di massa. Come spiega Anwar, gli schizzi si verificano di solito durante qualsiasi processo di stampa SLM, poiché tali particelle vengono espulse e spesso si accumulano vicino alle zone di lavorazione o al letto di polvere. Il volume di spruzzi dipende anche dall’erogazione di energia come:

Potenza del laser

Velocità di scansione

Spessore dello strato

Spaziatura di tratteggio

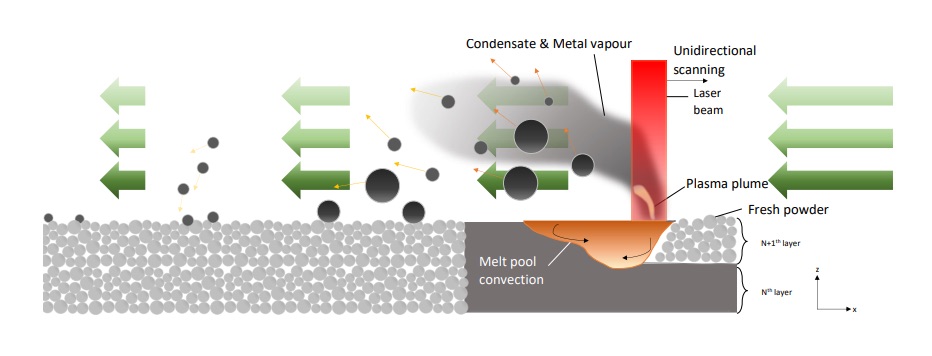

Schema dell’espulsione dello spruzzo dal bagno di fusione e il suo trasporto dal flusso di gas inerte (frecce verdi) nella direzione -x.

Una maggiore quantità di energia ha prodotto spruzzi più grandi, maggiore dispersione e maggiore altezza di getto. Mentre i ricercatori sperimentavano metodi per ridurre gli spruzzi, pompavano il gas nella camera:

“Per le macchine SLM Solutions, il gas argon viene pompato dal lato destro a quello sinistro (nella direzione x negativa). Ci sono due ragioni per l’introduzione del gas inerte; In primo luogo, l’ossidazione della polvere fusa deve essere ridotta al minimo il più possibile. Pertanto, la scansione inizia solo quando il contenuto di ossigeno è inferiore allo 0,05%. In secondo luogo, durante la scansione stessa, il flusso di gas aiuta a rimuovere gli spruzzi indesiderati a causa del vapore di metallo ionizzato e del plume plasmatico che esercitano una pressione di rinculo sul pool di fusione, “ha affermato Anwar.

I ricercatori hanno raccolto 15 campioni di spruzzi, ciascuno misurato e valutato dopo essere stato prelevato da un’area di deposito vicino alla presa.

“I motivi per cui abbiamo scelto di raccogliere gli spruzzi in quell’area sono: (i) non è possibile raccogliere gli spruzzi direttamente sul letto di polvere poiché viene mescolato con polvere fresca; (ii) non è possibile né raccogliere la polvere che fuoriesce dall’uscita, poiché non è possibile pulire completamente il raccoglitore di polvere (filtro del gas) tra una corsa e l’altra; (iii) al contrario, la regione vicino alla presa in cui viene raccolta la polvere nella nostra esperienza potrebbe essere ripulita più volte per corsa, con risultati affidabili; (iv) infine, si può tranquillamente ritenere che la quantità di polvere raccolta vicino all’uscita sia proporzionale alla quantità totale soffiata dal letto di polvere e che la sua composizione sia simile “, afferma l’autore.

Sono state eseguite simulazioni per analizzare come il crossover del gas contribuisce a spostare gli spruzzi dalle regioni scansionate al laser. Il gas argon non era sostanzialmente impressionante nel rimuovere gli spruzzi allo scarico. I ricercatori hanno anche scoperto che l’aumento della velocità del flusso di gas non riduceva il numero di particelle nel letto di polvere.

“L’interesse nei processi AM su larga scala ha generato molte ricerche sui problemi che ostacolano lo sviluppo di macchine più grandi, e non fa eccezione per SLM”, ha concluso l’autore. “Le prospettive di produzione di pezzi più grandi per l’industria aerospaziale e automobilistica sono considerate molto interessanti”.

“I risultati riportati dagli studi sperimentali e di simulazione della distribuzione di particelle di spruzzi sul letto di polvere potrebbero rivelarsi significativamente e scientificamente vantaggiosi per lo sviluppo di un sistema di flusso di gas inerte ottimizzato. In futuro, tali miglioramenti apportati per rimuovere le particelle di spruzzo su una superficie di letto in polvere più ampia realizzerebbero la possibilità di produrre macchine SLM più grandi in grado di fabbricare parti ancora più grandi rispetto agli standard attuali. “

Quasi non appena ci siamo resi conto del potenziale miracoloso della stampa 3D e delle infinite scelte per l’innovazione, era giunto il momento di iniziare a criticare e migliorare, e proprio come la tecnologia si basa su un approccio strato per strato, i suoi continui progressi sono stati fatti con un miglioramento montando su un altro. I difetti nella stampa 3D devono essere affrontati, tuttavia, poiché molte parti sono invocate per forza e funzionalità.