GLI SCIENZIATI CREANO UNA LINEA DI PRODUZIONE PROTESICA STAMPATA IN 3D COMPLETAMENTE AUTOMATIZZATA

Nell’ambito del processo di progettazione semplificato del team, le mani non affette degli amputati vengono scansionate, adattate utilizzando il software CAD e convertite direttamente in un file STL pronto per la stampa. Le parti risultanti possono quindi essere facilmente assemblate in estremità realistiche con funzionalità avanzate di presa degli oggetti, che forniscono ai pazienti una migliore qualità della vita, con un solo clic.

Perdere una mano può influire drasticamente sulla qualità della vita di qualcuno aumentando il loro livello di dipendenza dagli altri, ma le protesi possono costare da $ 3.000 a $ 100.000. Di conseguenza, molti amputati hanno il prezzo di dispositivi personalizzati, soprattutto perché spesso richiedono un costoso adattamento manuale da parte di specialisti qualificati per ottenere prestazioni ottimali.

A parte i costi, le protesi soffrono anche di molti altri problemi che portano a tassi di rigetto altissimi, tra cui aspetto, peso, forza di presa e mancanza di feedback sensoriale. Tale rigetto del paziente può anche avere gravi conseguenze, causando degenerazione articolare e muscolare, infiammazioni dolorose e una miriade di altre complicazioni potenzialmente gravi.

Utilizzando la stampa 3D, nel frattempo, è ora possibile ridurre il numero di passaggi di assemblaggio necessari per costruire protesi mentre si creano progetti più complessi, e una serie di progetti recenti lo hanno fatto con successo. Tuttavia, lo sviluppo di arti artificiali a basso costo con proprietà coerenti e ad un ritmo abbastanza rapido da soddisfare la domanda, ha continuato a rimanere problematico.

Nel tentativo di aumentare la produzione e ridurre la dipendenza da specialisti addestrati, gli scienziati israeliani hanno quindi sviluppato una pipeline di progettazione digitale, in cui è possibile sfornare protesi a prezzi accessibili con un intervento manuale minimo.

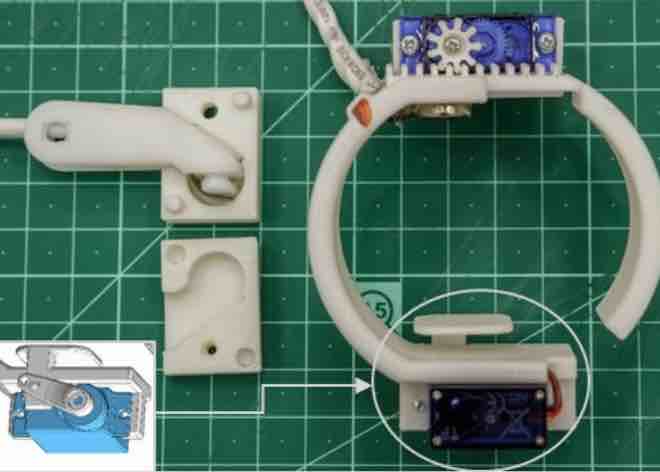

La linea di produzione dei ricercatori consiste essenzialmente in quattro fasi: scansione, modellazione, stampa 3D e assemblaggio. Durante le fasi iniziali di progettazione, l’aspetto dell’arto artificiale può essere adattato alle preferenze dell’utente ei pazienti possono scegliere tra mani alimentate dal corpo e dispositivi controllati EMG più avanzati.

Una volta che la protesi è stata perfezionata, viene automaticamente convertita in un file STL e inviata per la stampa. Sebbene il flusso di lavoro degli scienziati richieda ancora l’assemblaggio manuale delle parti risultanti, hanno scoperto che i passaggi precedenti possono essere ottimizzati per abbreviare il processo, rendendo la costruzione semplice, rapida e accessibile agli utenti.

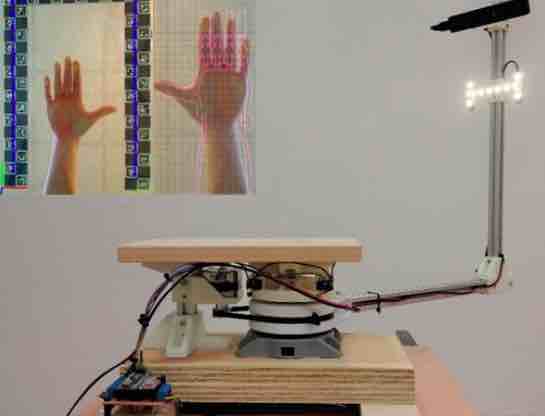

Per rendere la loro configurazione il più accessibile possibile, il team israeliano ha persino creato uno scanner personalizzato a basso costo basato su una fotocamera Intel RealSense , che ammontava a circa $ 40. Anche le protesi risultanti non sono state trovate di bassa qualità, poiché si sono dimostrate in grado di versare liquidi e contenere articoli per la casa per oltre 50.000 cicli.

In altri test, le estremità dell’additivo hanno dimostrato la capacità di adattare il loro livello di presa a oggetti ultra-morbidi o rigidi, con i loro motori che si arrestano in tempi diversi a seconda dei livelli di resistenza. Sebbene le protesi non siano ancora state distribuite ai potenziali utenti, quando sono state mostrate agli amputati, hanno complimentato il peso dei dispositivi e l’aspetto realistico, suggerendo che è probabile che il rigetto del paziente sia ridotto al minimo.

Alla fine, gli scienziati hanno concluso che rimuovendo la necessità di un costoso montaggio manuale, la loro linea di produzione di stampa 3D potrebbe ridurre drasticamente il costo degli arti artificiali per chi ne ha bisogno. Sebbene il team non abbia messo un prezzo complessivo sulla propria pipeline di produzione, ha concluso che il concetto generale potrebbe “fornire un balzo in avanti tanto necessario”.