Uno dei servizi migliori che la stampa 3D ha offerto all’industria in tutto il mondo è la possibilità di realizzare prototipi in modo rapido e conveniente (oltre a rifinire e ristampare in un attimo), questa tecnologia progressiva ha attirato l’attenzione di tutti, quasi tutti perché significa che ci sono infinite opportunità per l’innovazione e la creazione, così come la produzione di nuove parti su richiesta che altrimenti non sarebbero state possibili.

L’industria automobilistica ha abbracciato la stampa 3D in modo completo e Hyundai non fa eccezione. Ciò è ancora più evidente dopo che Materialise ha scelto di mettere in risalto il costruttore di auto con sede a Seul e le loro recenti innovazioni, insieme ai loro metodi per la gestione della produzione di produzione additiva, in un case history .

L’industria automobilistica ha abbracciato la stampa 3D in modo completo e Hyundai non fa eccezione. Ciò è ancora più evidente dopo che Materialise ha scelto di mettere in risalto il costruttore di auto con sede a Seul e le loro recenti innovazioni, insieme ai loro metodi per la gestione della produzione di produzione additiva, in un case history .

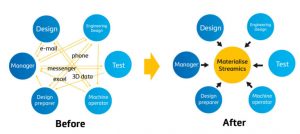

La gestione degli AM è stata un processo incredibilmente complesso prima che Hyundai Motor Corporation iniziasse a utilizzare Materialise Streamics e includesse anche alcuni rapporti generati manualmente.

Ora sono in grado di sperimentare tutti i vantaggi della gestione automatizzata della produzione, fornendo accesso a rapporti su:

Produzione

Gestione

Qualità

Tutte le informazioni sulla produzione necessarie sono conservate in un unico database principale, unificante preparazione dei dati, produzione, post-elaborazione e gestione. Tutti i membri del team coinvolti in una particolare produzione sono in grado di monitorare i progressi e vengono informati al termine delle build. Con Materialise Streamics è anche facile controllare le informazioni relative a parti, ordini e macchine stesse, tutto in tempo reale.

La comunicazione è molto meglio adesso, insieme all’efficienza nella produzione e una riduzione delle “ore uomo” del 77 percento. Non solo il lavoro viene completato in modo più conveniente, ma i clienti ne traggono beneficio in quanto ricevono un servizio migliore da Hyundai nel suo complesso.

“Hyundai Motor Company non solo ha facilitato la gestione della produzione, ma ha anche visto i vantaggi della generazione automatica del supporto. Prima di utilizzare Materialize e-Stage , [hanno dovuto] impiegare molto tempo a generare strutture di supporto manualmente e hanno dovuto investire di più nella post-elaborazione per compensare la cattiva qualità della superficie dopo la rimozione del supporto “, afferma il case study.

Modello in scala del sistema di guida con supporti e-Stage

Con il software di generazione del supporto automatico, i supporti vengono creati solo quando necessario, portando a miglioramenti e riduzioni di tempo come:

Risparmio nel materiale (del 13 percento)

Preparazione dei dati ridotta (del 94 percento)

Tempi di costruzione (del 30 percento)

I dipendenti non sono più costretti a dedicare tempo alla gestione e all’aggiornamento di una gamma di fogli di calcolo Excel e viene eliminata la necessità di gestire i processi operativi per le stampanti 3D.

“Il software di automazione di Materialise ci ha permesso di produrre prototipi e gestire la produzione in modo più efficiente. Potremmo ridurre il lavoro manuale di registrazione dei dati di produzione e generazione di strutture di supporto, portando a una notevole riduzione del tempo “, ha dichiarato Han Woo, Senior Research Engineer, team di sviluppo di veicoli Proto, Hyundai Motors. “La generazione di supporto efficiente e ottimizzata con Materialize e-Stage ha portato anche a un minor consumo di materiale, a una migliore qualità delle parti e ad una più rapida rimozione del supporto. Ciò significa che possiamo dedicare più tempo alla creazione di un valore aggiunto per i nostri clienti. ”