I RICERCATORI DELL’US ARMY LAB E DEL TEXAS A&M SVILUPPANO MATERIALI DI STAMPA 3D POLIMERICI “AUTORIPARANTI”

.

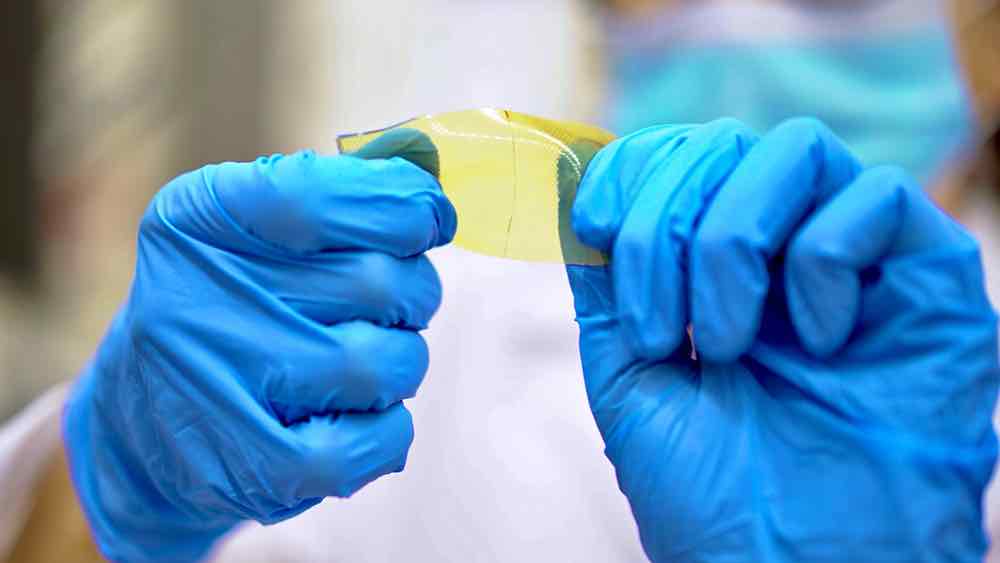

Aumentando il numero di molecole reticolanti all’interno degli elastomeri esistenti, il team ha scoperto che potevano fornire ai materiali livelli di resistenza personalizzati. Le reti permanenti covalenti dei polimeri hanno anche dimostrato la capacità di staccare o riattaccare i loro legami chimici una volta esposti ad alte temperature. Di conseguenza, eventuali legami rotti all’interno dei polimeri di nuova concezione potrebbero essere “curati” semplicemente riscaldandoli. Secondo il team di ricerca, le potenziali applicazioni future della tecnologia spaziano dagli arti artificiali ai componenti aerospaziali flessibili.

“Abbiamo creato un gruppo entusiasmante di materiali le cui proprietà possono essere messe a punto per ottenere la morbidezza della gomma o la resistenza della plastica portante”, ha affermato la dott.ssa Svetlana Sukhishvili, Professore presso il Dipartimento di Scienza dei Materiali e Ingegneria del Texas A & M. “La loro stampabilità e la capacità di autoguarirsi in pochi secondi, li rendono adatti non solo per protesi più realistiche e robotica morbida, ma anche ideali per ampie applicazioni militari come piattaforme agili per veicoli aerei e futuristiche ali di aeromobili autorigeneranti”.

Stampa 3D con materiali elastomerici

I tessuti biologici come la pelle e i tendini presentano una serie di caratteristiche che sono desiderabili anche nella stampa 3D. I tessuti fibrosi sono in grado di integrarsi perfettamente con diversi tessuti e di guarire una volta rotti. L’integrazione di caratteristiche simili in materiali di stampa polimerici flessibili potrebbe potenzialmente aprire nuove aree alla stampa 3D all’interno della robotica morbida e dell’elettronica di consumo, ma finora questo si è rivelato difficile.

Le tecniche esistenti come la stampa 3D a strati sospesi, utilizzano complesse formulazioni di inchiostri liquidi per ottenere una buona adesione tra gli strati, ma il costo ne ha impedito l’adozione diffusa. I metodi di stampa comunemente utilizzati come la modellazione a deposizione fusa (FDM) sono più convenienti ma non offrono lo stesso livello di adesione o resistenza meccanica.

Anche le resine elastomeriche reticolate permanentemente sono inefficienti, fornendo una maggiore resistenza rispetto ai normali fotopolimeri, ma a scapito della non riciclabilità. Precedenti ricerche sull’inversione del processo di reticolazione hanno anche sperimentato la post-elaborazione termica, ma questo può influire sulla resistenza del materiale e sulla capacità di essere riprocessato.

Il dottor Sukhishvilli ha spiegato l’importanza della reticolazione riciclabile, confrontando il processo con la cucitura nella produzione di tessuti. “I reticoli sono come punti in un pezzo di stoffa, più punti hai, più rigido diventa il materiale e viceversa”, ha detto Sukhishvili. “Ma invece di avere questi ‘punti’ permanenti, volevamo ottenere una reticolazione dinamica e reversibile in modo da poter creare materiali riciclabili”.

Le reti polimeriche covalenti dinamiche offrono un’alternativa unica in quanto forniscono sia una migliore adesione dello strato che la riutilizzabilità non ancora fornita dai fotopolimeri esistenti. Le reti di elastomeri sono anche compatibili con la reazione Diels-Alder (DA), il che significa che i suoi collegamenti possono essere “cliccati insieme” e “non cliccati” senza sottoprodotti. Le reazioni DA hanno anche l’ulteriore vantaggio della reversibilità termica, dando ai materiali interessati la capacità di rompersi a temperature superiori a 120 o C, quindi riattaccarsi una volta raffreddati.

I polimeri a base di DA sono essenzialmente in grado di auto-guarire attraverso la dissociazione indotta dal riscaldamento dei legami covalenti, rilasciando le frazioni furaniche e maleimmide che possono riparare le sue reti danneggiate. Sfruttando questa reazione DA covalente reversibile, i ricercatori hanno prodotto una famiglia di reti polimeriche reticolate in modo covalente riproducibili.

La nuova famiglia di polimeri del gruppo di ricerca

Le resine prodotte dai ricercatori consistevano in una miscela di un prepolimero lineare oligomerico e un reticolante abismaleimide (BMI). Diverse quantità di BMI sono state “fissate” sul polimero e attaccate tramite una reazione DA termicamente reversibile con due molecole reticolanti, furano e maleimmide. È stato riscontrato che la modifica della quantità di molecole reticolanti regola la rigidità del materiale, aumentandola potenzialmente fino a 1.000 volte il livello di un fotopolimero standard.

Durante i test, i ricercatori sono stati in grado di produrre oggetti solidi utilizzando il loro nuovo elastomero e la stampa 3D FDM, ma non senza inconvenienti. Una volta raffreddato al di sotto di 120 o C, la viscosità del materiale è aumentata notevolmente, indicando la sua riformazione in una solida rete dinamica.

Se esposti a temperature superiori a 140 o C, i materiali stampati DA (DAP) presentavano delle irregolarità che li rendevano non riciclabili. Per comprendere meglio il processo di raffreddamento, i ricercatori hanno ridotto rapidamente la temperatura del loro elastomero da 120 ° C fino a quella ambiente e hanno monitorato i risultati.

Valutando il loro esperimento, il team ha scoperto che i turni a 80 ppm e 176 ppm indicavano che quando il reticolante si esauriva, l’intero processo rallentava. Rispetto ai campioni stampati, i DAP stampati in 3D hanno anche mostrato una resistenza alla trazione maggiore di 0,5-0,7 MPa, indicando la capacità dei materiali di riempire le lacune trovate all’interno delle parti stampate convenzionali.

Testando ulteriormente le proprie reti DAP, il team ha abbinato diverse densità di reticolazione con varie proprietà meccaniche per creare una parte con interfacce non corrispondenti meccanicamente. L’oggetto è stato stampato in 3D con tre materiali diversi utilizzando più estrusori a siringa, ciascuno con un DAP individuale. I test di pressione riepilogativi hanno mostrato che il componente mostrava una resistenza maggiore rispetto alle parti prodotte utilizzando materiali polimerici FDM convenzionali.

I test successivi hanno quindi mostrato il potenziale dei materiali per la creazione di parti con gradienti sia di resistenza che di modulo elastico. La regolazione della quantità di BMI utilizzata per creare le parti ha consentito anche di crearle con caratteristiche su richiesta per applicazioni specifiche. Di conseguenza, il team di ricerca ha concluso che la loro nuova famiglia di materiali necessitava di un’ulteriore messa a punto, ma in futuro potrebbero essere utilizzati per creare una gamma di oggetti meccanicamente diversi.

“In questo momento, possiamo facilmente ottenere circa l’80% di autoriparazione a temperatura ambiente, ma vorremmo raggiungere il 100%. Inoltre, vogliamo rendere i nostri materiali sensibili ad altri stimoli diversi dalla temperatura, come la luce “, ha affermato il dott. Frank Gardea, ingegnere di ricerca presso il laboratorio di ricerca dell’esercito degli Stati Uniti. “Più avanti, vorremmo esplorare l’introduzione di intelligenza di basso livello in modo che questi materiali sappiano adattarsi in modo autonomo senza bisogno di un utente per avviare il processo.”

Materiali elastomeri nella stampa 3D

La flessibilità e la resistenza fornite dai materiali di stampa 3D in elastomero hanno spesso portato alla loro applicazione in prodotti di consumo come le solette. Negli ultimi anni, un certo numero di ricercatori ha sviluppato resine avanzate a base di elastomeri, nel tentativo di espandere il loro utilizzo in diversi settori.

Un team di scienziati guidato dalla Virginia Tech University (VTU) ha collaborato con Michelin North America per creare un nuovo materiale in gomma elastomerica stampato in 3D . L’aggiunta di fotoiniziatori e altri composti a una miscela liquida di lattice ha permesso al team di integrare uno scaffold nel processo di stampa 3D, fornendo ulteriore forza.

I ricercatori dell’Università del Colorado Denver e della Southern University of Science and Technology hanno sviluppato una resina Liquid Crystal Elastomer (LCE) simile al miele . Una volta stampata in 3D in strutture reticolari, la resina inizia a imitare la cartilagine, creando nuove applicazioni mediche per il materiale.

Le aziende di stampa 3D come 3DSystems hanno anche lanciato i propri materiali elastomerici, con l’azienda che ha rilasciato il suo materiale Figure 4 RUBBER-65A BLK all’inizio di quest’anno. Il materiale mostra un elevato allungamento a rottura, fornendo un alto livello di flessibilità e durata.

Il progetto congiunto è stato realizzato dalla Texas A&M University e dal Laboratorio di ricerca dell’esercito del Comando per lo sviluppo delle capacità di combattimento dell’esercito americano. I risultati dei ricercatori sono descritti in dettaglio nel loro articolo intitolato ” Una famiglia su misura di reti polimeriche da elastomeriche a rigide, stampabili in 3D, interbonding “, che è stato pubblicato sulla rivista Advanced Functional Materials. Il rapporto è stato scritto in collaborazione con Qing Zhou, Frank Gardea, Zhen Sang, Seunghyun Lee, Matt Pharr e Svetlana A. Sukhishvili.