L’UNIVERSITÀ DI SHEFFIELD ADERISCE AL PROGETTO INTEGRADDE DI 17 MILIONI DI EURO PER ACCELERARE LA PRODUZIONE ADDITIVA INDUSTRIALE

I ricercatori dell’università di Sheffield hanno aderito al progetto INTEGRADDE , un consorzio europeo di 17 milioni di euro che sviluppa soluzioni end-to-end per i processi di Directed Energy Deposition (DED) nelle industrie metallurgiche.

Il progetto INTEGRADDE o “Conduttura intelligente basata sui dati per la produzione di parti metalliche certificate attraverso la distribuzione diretta di energia”, è guidato da AIMEN Centro Tecnológico spagnolo e coinvolge 26 partner di 11 paesi.

Tre dipartimenti di ingegneria all’Università di Sheffield stanno ora supportando questo progetto che comprende George Panoutsos, professore di intelligenza computazionale, Matthew Gilbert, professore di ingegneria civile, e Iain Todd, professore di metallurgia.

“Questo progetto offre la possibilità di una linea di produzione abilitata digitalmente molto più vicina”, ha affermato il professor Todd. “La natura interdisciplinare del lavoro, insieme ai partenariati stabiliti in tutta Europa, significa che l’intera catena di fornitura AM viene considerata per la prima volta olisticamente e vedremo che i progressi avvengono molto più rapidamente che mai”.

Nell’ambito del programma di ricerca e innovazione di Orizzonte 2020 , il progetto INTEGRADDE mira ad accelerare l’adozione della produzione additiva industriale. In tal modo, i partner intendono ridurre i costi di produzione e difetti imprevedibili nelle parti stampate in metallo 3D.

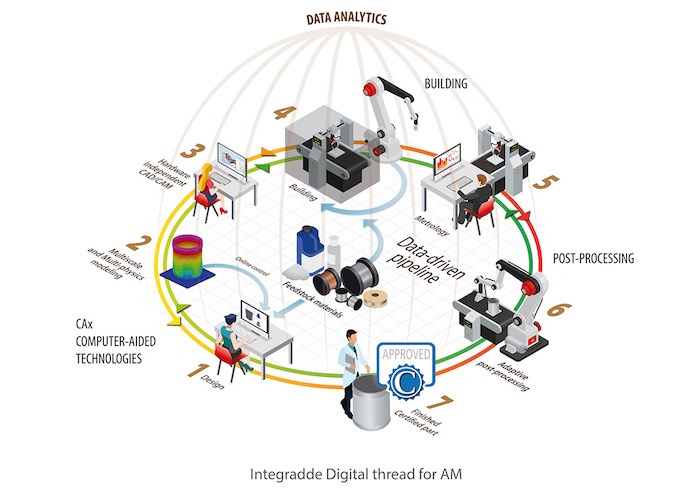

Di conseguenza, sono in fase di studio la ricerca sull’ottimizzazione della strategia di costruzione, la modellizzazione multi-scala e multifisica, il processo di costruzione indipendente dall’hardware, il controllo online e la garanzia della qualità in linea. Ciò dovrebbe consentire una strategia di ottimizzazione e controllo continuo e integrale dei processi di produzione additiva.

Il professor Gilbert ha aggiunto: “I processi di produzione convenzionali di solito impongono severi vincoli alla geometria dei componenti che possono essere prodotti. La produzione additiva libera molti di questi vincoli, consentendo potenzialmente di fabbricare per la prima volta le forme componenti forti e leggere identificate tramite l’ottimizzazione. E con i processi DED, la scala dei componenti che possono essere prodotti tramite la produzione additiva è aumentata in modo significativo. “

Attraverso linee pilota con i partner ArcelorMittal , GKN Aerospace , CORDA , Loiretech e MX3D , verranno utilizzati framework computazionali basati sui dati per l’estrazione di relazioni processo-parte da modelli di intelligenza artificiale interpretabili dall’uomo. Inoltre, la Laser Metal Deposition a base di polvere (LMD-p) verrà utilizzata all’interno di queste linee pilota.

Si prevede che questa ricerca aumenterà l’affidabilità dei processi di produzione additiva del 40%, la velocità di produzione del 25% e cambierà radicalmente la qualità delle parti prodotte. I ricercatori dell’Università di Sheffield prenderanno in considerazione i requisiti dei materiali per le linee pilota e come questi possano essere incorporati nelle piattaforme digitali. Professore di Intelligenza computazionale, George Panoutsos, ha continuato:

“LO SCOPO DEL LAVORO È DUPLICE; UTILIZZARE I DATI DI PROCESSO GREZZI PER SVILUPPARE MODELLI MATEMATICI DEI COMPORTAMENTI DELLE PARTI DEL PROCESSO E UTILIZZARE TALI MODELLI PER COMPRENDERE E OTTIMIZZARE ULTERIORMENTE IL PROCESSO DI PRODUZIONE STESSO. “

Il consorzio punta anche a creare una rete per supportare le aziende che valutano l’adozione di tecnologie di produzione additiva.