Mentre industrie come la medicina, l’aerospaziale e l’automotive sembrano spesso rubare il fattore wow sotto i riflettori della stampa 3D, la zona di costruzione non ha certamente deluso in termini di titoli spettacolari. E poiché una vasta gamma di materiali continua a dare prova di sé, il cemento non è stato certamente un materiale cedevole; infatti, si potrebbero passare molte ore a studiare attentamente i diversi tipi di ricerca che coinvolgono sia il cemento che la produzione additiva, dalla sperimentazione con compositi auto-rinforzati che induriscono , materiali a base di spray e persino sistemi di autoriparazione .

Ora, i ricercatori stanno studiando come l’argilla calcinata varia influisca sul cemento per la stampa 3D, con i loro risultati pubblicati in ” Effetto di diversi livelli di argille calcinate sulle proprietà fresche e indurite dei materiali cementizi miscelati ternari per la stampa 3D “. Sottolineando che il calcestruzzo è spesso utilizzato sia nella stampa 3D del calcestruzzo a base di particelle che in quella basata su estrusione (3DCP), gli autori considerano l’estrusione più adatta per la grande scala.

Sebbene stampabilità, costruibilità ed estrudibilità siano fondamentali, altri fattori sono necessari per un’estrusione di qualità, come elevata fluidibilità, bassa viscosità e adeguata adesione dello strato. La maggior parte degli studi sul cemento includono additivi come cenere, calcare, silice e scorie, che offrono una migliore sostenibilità con un uso ridotto del cemento Portland; tuttavia, con la pressione ora anche sugli additivi, si stanno esaurendo sempre di più.

L’argilla calcinata è l’argilla che è stata convertita in ceramica tramite cottura in un forno fino a 1500 gradi Fahrenheit. Il materiale viene spesso utilizzato come ammendante per il suolo sui campi da baseball. Ricerche precedenti hanno indicato l’argilla calcinata come una buona alternativa a causa di:

Basso impatto di CO 2

Materie prime abbondanti

Buona resistenza alla compressione

Affinamento della porosità capillare con reazioni pozzolaniche

L’argilla calcinata può essere soggetta a imprevedibilità, tuttavia, a causa delle variazioni del produttore nella produzione, nonché delle deviazioni causate dalla temperatura, differenze dovute alla struttura e alla purezza delle materie prime e altro ancora, insieme alla reattività dipendente dal metacaolino (MK).

Durante questo studio, gli autori hanno scoperto che, sperimentando due diversi tipi di argille calcinate (un’argilla calcinata di basso grado (LGCC) dalla Francia, contenente il 50% di MK, e un’altra dagli Stati Uniti, composta per il 95% da MK, e per essere “di alta qualità”) sono stati in grado di migliorare l’impasto cementizio al punto da confrontarsi con la pasta di cemento semplice. Ciò coincide con altre ricerche che dimostrano che le miscele fresche possono essere trasformate con l’aggiunta di argilla calcinata, ma nel complesso è stato fatto molto poco in termini di studio.

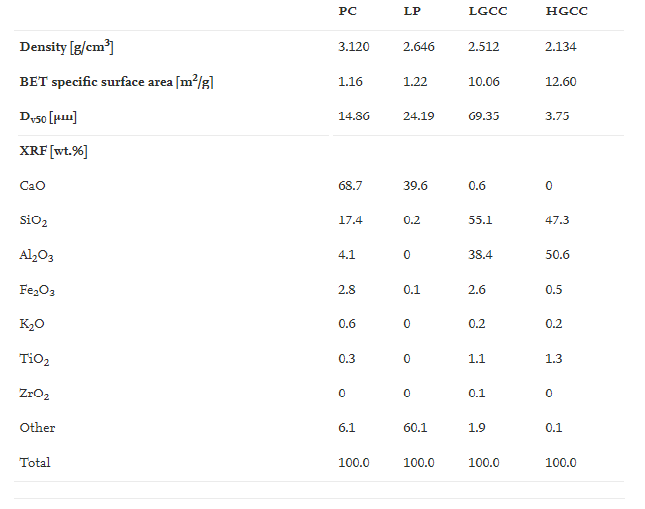

Caratteristiche fisiche e composizione dell’ossido da XRF dei componenti asciutti nei leganti.

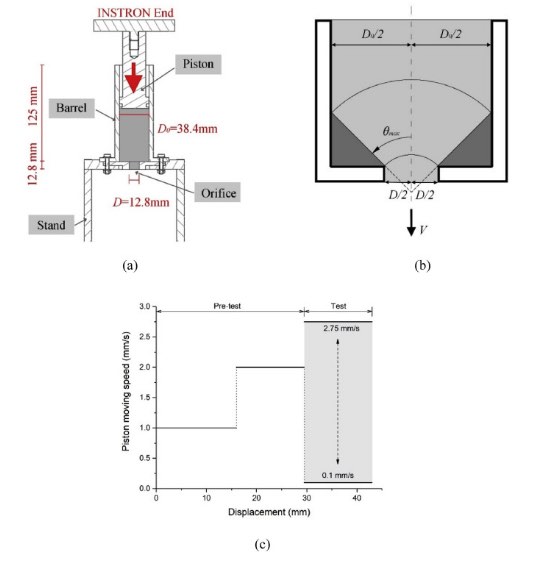

Nel test di estrusione con ram (costituito da una canna, un pistone, un supporto e un orifizio, assemblati in una macchina servo-idraulica Instron), sono stati in grado di modificare il contenuto di MK e le proprietà della miscela fresca.

a) disegno schematico dell’estrusore di ram; (b) Diagramma della regione di flusso di ingresso dell’orifizio in un sistema di coordinate sferiche, secondo il Rif. [26,27]; (c) Una prova tipica del test di estrusione del pistone: velocità di movimento del pistone predefinita rispetto allo spostamento.

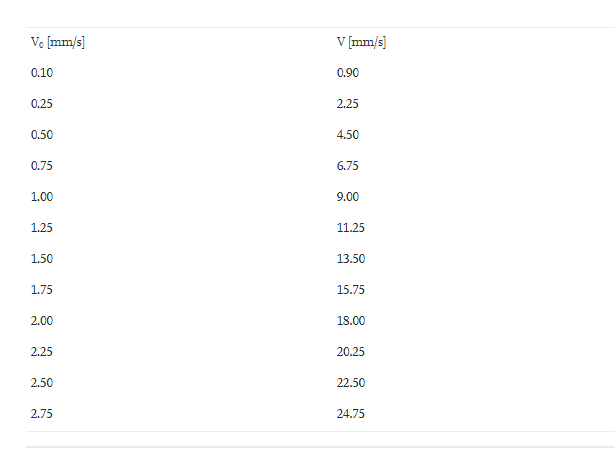

Velocità del pistone (V0) e portata del materiale calcolata (V) all’orifizio.

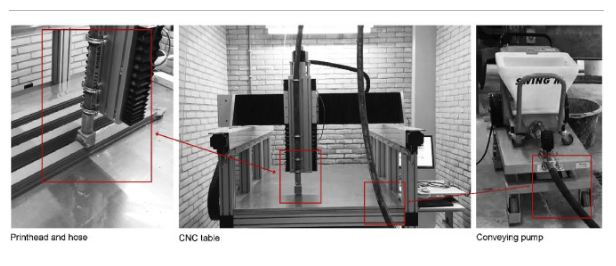

Un test di stampa 3D è stato eseguito su una “configurazione 3DCP su scala di laboratorio” presso la Delft University of Technology (TU Delft), composta da una macchina a controllo numerico computerizzato (CNC) a tre gradi di libertà e una pompa di trasporto di tipo PFT Swing-M. La resistenza a compressione dopo una settimana dipendeva dall’idratazione e dalla composizione delle miscele fresche mentre “a riposo”. Il contenuto di vuoti d’aria è aumentato con l’aggiunta di argilla calcinata di alta qualità (HGCC) a campioni cilindrici costruiti dagli ultimi due strati di travi stampate in 3D

Una configurazione 3DCP su scala di laboratorio presso TU Delft. Consiste di una tavola CNC, una pompa di trasporto, un tubo del materiale e una testina di stampa (ugello).

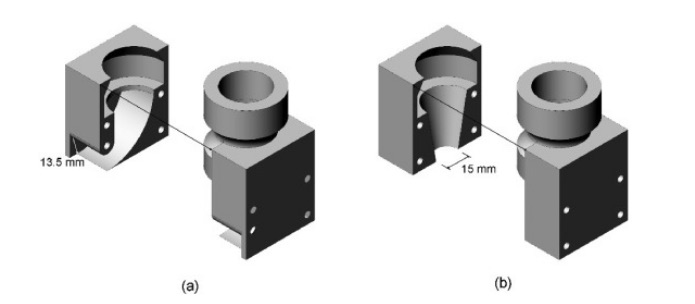

(a) ugello 1 con un’apertura rettangolare (40 × 13,5 mm2); (b) Ugello 2 con apertura rotonda (Ø 15 mm).

“I risultati hanno anche confermato che miscele fresche con una buona costruibilità potrebbero essere vulnerabili alla formazione di giunti freddi / interfaccia debole tra due strati adiacenti”, hanno detto i ricercatori.

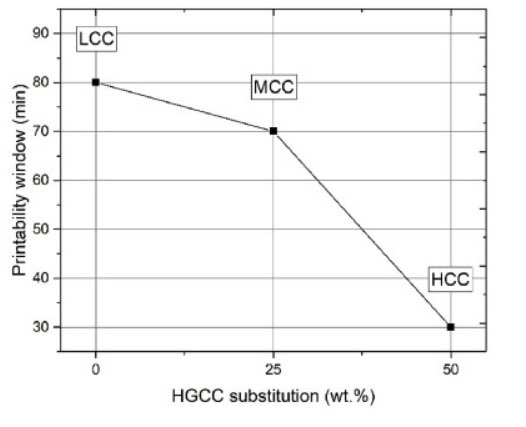

Finestra di stampabilità varia con la sostituzione HGCC in argilla calcinata.

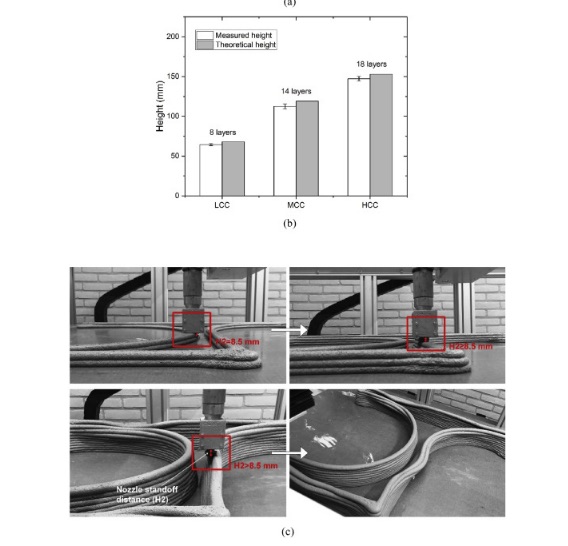

Risultati del test di costruibilità del metodo 1: (a) prestazioni di costruibilità di miscele LCC, MCC e HCC; (b) Altezza e numero di strato dell’oggetto stampato usando diverse miscele (miscele LCC e MCC: dati registrati prima del collasso; miscela HCC: dati registrati dopo il 21 ° strato); (c) Possibili ragioni per il collasso della struttura in aumento.