I ricercatori scoprono come stampare in 3D uno degli acciai inossidabili più resistenti

Le intuizioni rivelate da un grande acceleratore di particelle hanno aperto un percorso in avanti

Per gli aerei di linea, le navi mercantili, le centrali nucleari e altre tecnologie critiche, la forza e la durata sono essenziali. Questo è il motivo per cui molti contengono una lega straordinariamente forte e resistente alla corrosione chiamata acciaio inossidabile 17-4 temprato per precipitazione (PH). Ora, per la prima volta in assoluto, l’acciaio 17-4 PH può essere costantemente stampato in 3D pur mantenendo le sue caratteristiche favorevoli.

Un team di ricercatori del National Institute of Standards and Technology (NIST), dell’Università del Wisconsin-Madison e dell’Argonne National Laboratory hanno identificato particolari composizioni di acciaio 17-4 che, una volta stampate, corrispondono alle proprietà della versione prodotta in modo convenzionale. La strategia dei ricercatori, descritta sulla rivista Additive Manufacturing , si basa su dati ad alta velocità sul processo di stampa ottenuti utilizzando raggi X ad alta energia da un acceleratore di particelle.

Le nuove scoperte potrebbero aiutare i produttori di parti 17-4 PH a utilizzare la stampa 3D per ridurre i costi e aumentare la flessibilità di produzione. L’approccio utilizzato per esaminare il materiale in questo studio può anche preparare la tavola per una migliore comprensione di come stampare altri tipi di materiali e prevederne le proprietà e le prestazioni.

Nonostante i suoi vantaggi rispetto alla produzione convenzionale, la stampa 3D di alcuni materiali può produrre risultati troppo incoerenti per determinate applicazioni. La stampa del metallo è particolarmente complessa, in parte a causa della rapidità con cui le temperature cambiano durante il processo.

“Quando si pensa alla produzione additiva di metalli, stiamo essenzialmente saldando milioni di minuscole particelle in polvere in un unico pezzo con una sorgente ad alta potenza come un laser, sciogliendole in un liquido e raffreddandole in un solido”, ha affermato il fisico del NIST Fan Zhang, coautore dello studio. “Ma la velocità di raffreddamento è elevata, a volte superiore a un milione di gradi Celsius al secondo, e questa condizione di estremo non equilibrio crea una serie di straordinarie sfide di misurazione”.

Poiché il materiale si riscalda e si raffredda così frettolosamente, la disposizione, o struttura cristallina, degli atomi all’interno del materiale si sposta rapidamente ed è difficile da definire, ha detto Zhang. Senza capire cosa sta succedendo alla struttura cristallina dell’acciaio mentre viene stampato, i ricercatori hanno lottato per anni per stampare in 3D 17-4 PH, in cui la struttura cristallina deve essere giusta, un tipo chiamato martensite, affinché il materiale esibisca le sue proprietà molto ricercate.

Gli autori del nuovo studio miravano a fare luce su ciò che accade durante i rapidi sbalzi di temperatura e trovare un modo per guidare la struttura interna verso la martensite.

Proprio come è necessaria una telecamera ad alta velocità per vedere le ali sbattere di un colibrì, i ricercatori avevano bisogno di attrezzature speciali per osservare i rapidi cambiamenti nella struttura che si verificano in millisecondi. Hanno trovato lo strumento giusto per il lavoro nella diffrazione dei raggi X di sincrotrone, o XRD.

“In XRD, i raggi X interagiscono con un materiale e formeranno un segnale che è come un’impronta digitale corrispondente alla struttura cristallina specifica del materiale”, ha affermato Lianyi Chen, professore di ingegneria meccanica presso UW-Madison e coautore dello studio.

Presso l’ Advanced Photon Source (APS), un acceleratore di particelle lungo 1.100 metri ospitato presso l’Argonne National Lab, gli autori hanno distrutto i raggi X ad alta energia in campioni di acciaio durante la stampa.

Gli autori hanno mappato come la struttura cristallina è cambiata nel corso di una stampa, rivelando come alcuni fattori su cui avevano il controllo, come la composizione del metallo in polvere, hanno influenzato il processo durante tutto il tempo.

Sebbene il ferro sia il componente principale dell’acciaio 17-4 PH, la composizione della lega può contenere quantità diverse fino a una dozzina di diversi elementi chimici. Gli autori, ora dotati di un quadro chiaro della dinamica strutturale durante la stampa come guida, sono stati in grado di mettere a punto la composizione dell’acciaio per trovare una serie di composizioni comprendenti solo ferro, nichel, rame, niobio e cromo che hanno fatto il trucco.

“Il controllo della composizione è davvero la chiave per la stampa 3D delle leghe. Controllando la composizione, siamo in grado di controllare come si solidifica. Abbiamo anche dimostrato che, in un’ampia gamma di velocità di raffreddamento, ad esempio tra 1.000 e 10 milioni di gradi Celsius al secondo, le nostre composizioni producono costantemente acciaio 17-4 PH completamente martensitico”, ha affermato Zhang.

Come bonus, alcune composizioni hanno portato alla formazione di nanoparticelle che inducono resistenza che, con il metodo tradizionale, richiedono il raffreddamento dell’acciaio e quindi il riscaldamento. In altre parole, la stampa 3D potrebbe consentire ai produttori di saltare un passaggio che richiede attrezzature speciali, tempo aggiuntivo e costi di produzione.

I test meccanici hanno mostrato che l’acciaio stampato in 3D, con la sua struttura di martensite e le nanoparticelle che inducono resistenza, corrispondeva alla resistenza dell’acciaio prodotto con mezzi convenzionali.

Il nuovo studio potrebbe fare colpo anche oltre l’acciaio 17-4 PH. Non solo l’approccio basato su XRD potrebbe essere utilizzato per ottimizzare altre leghe per la stampa 3D, ma le informazioni che rivela potrebbero essere utili per costruire e testare modelli computerizzati destinati a prevedere la qualità delle parti stampate.

“Il nostro 17-4 è affidabile e riproducibile, il che abbassa la barriera per l’uso commerciale. Se seguono questa composizione, i produttori dovrebbero essere in grado di stampare 17-4 strutture che siano altrettanto buone delle parti prodotte in modo convenzionale”, ha affermato Chen.

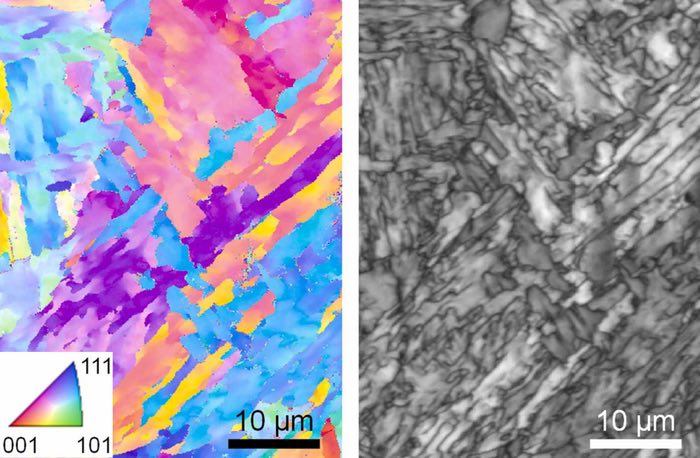

Un’immagine microscopica di acciaio inossidabile 17-4 stampato in 3D.

I colori nella versione sul lato sinistro dell’immagine rappresentano i diversi orientamenti dei cristalli all’interno della lega.

CREDITO

NIST