Ricercatori cinesi stanno studiando il potere delle fibre corte in carbonio combinate con il PEEK, in relazione alla stampa 3D FDM, un metodo popolare tra gli utenti grazie alla sua potenza, convenienza e velocità. Delineando le loro scoperte in ” Proprietà flessionali e comportamento alla frattura di CF / PEEK in Orogon Building Orientation di FDM: microstruttura e meccanismo “, gli autori Qiushi Li, Wei Zhao, Yongxiang Li, Weiwei Yang e Gong Wang testano questo composito per un possibile uso in un numero crescente di applicazioni industriali.

PEEK sta trovando usi emergenti nella stampa industriale FDM 3D ed è noto per produrre parti con buona resistenza e resistenza al calore che offrono prestazioni elevate per applicazioni come l’aerospaziale e il campo medico. L’adesione dei livelli, tuttavia, è un problema comune nella stampa 3D e FDM con PEEK non fa eccezione. I ricercatori sottolineano che la cristallizzazione rapida è un altro problema che porta a una scarsa integrità delle stampe. Mentre l’uso di PEEK offre grandi vantaggi, non è in grado di resistere alla qualità delle convenzionali tecniche di stampaggio a iniezione, lasciando i ricercatori a sperimentare una varietà di modi per rafforzare la sua forza e le sue prestazioni.

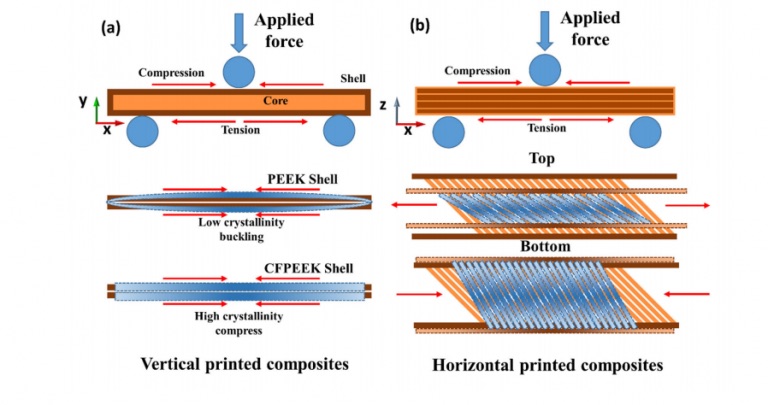

Il carbonio sta diventando ampiamente utilizzato per scopi di stampa 3D industriale grazie alla sua enorme capacità di migliorare le proprietà meccaniche e la resistenza complessiva; tuttavia, tuttavia, in passato ci sono stati problemi con maggiore porosità e adesione dello strato. Gli autori hanno esaminato un modo per combinare le brevi fibre composite di carbonio e PEEK con maggiore successo, stampandolo all’interno dell’orientamento ortogonale dell’edificio e continuando a confrontarlo con la qualità delle parti realizzate mediante stampaggio a iniezione.

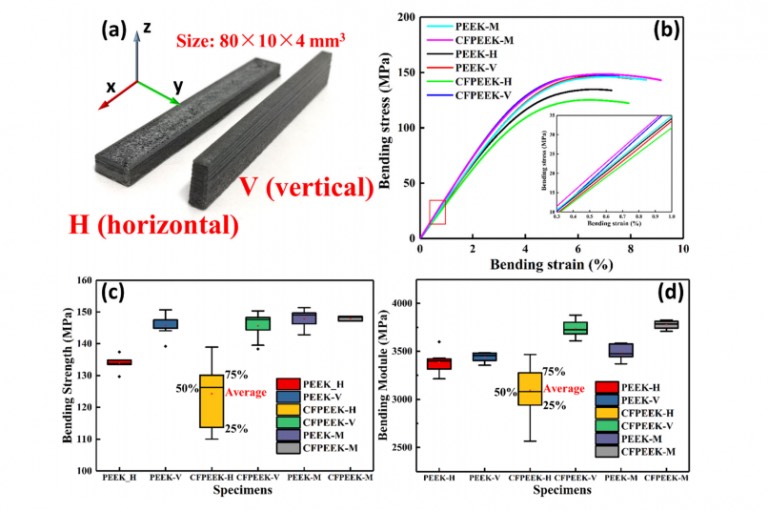

I campioni sono stati creati su una stampante Funmat HT FDM 3D , una macchina creata appositamente per la stampa 3D FDM ad alte temperature. I modelli sono stati progettati in Catia V5 e importati tramite INTAMSUITE . Gli autori hanno riferito che tutti i campioni sono stati fabbricati con gli stessi parametri di stampa in entrambi gli orientamenti ortogonali orizzontali e verticali. Il filamento è stato anche trasformato in pellet e quindi sottoposto a condizioni di iniezione per il confronto. I risultati hanno mostrato che i materiali compositi testati sia con la stampa 3D che con lo stampaggio a iniezione avevano “una simile elevata resistenza e tenacità”.

“… l’incorporazione di CF ha portato ad un modulo più alto del 8,30% per i campioni stampati CF / PEEK rispetto a quelli dei campioni PEEK. Un aumento statisticamente significativo del modulo è stato osservato anche per i campioni stampati verticalmente. “

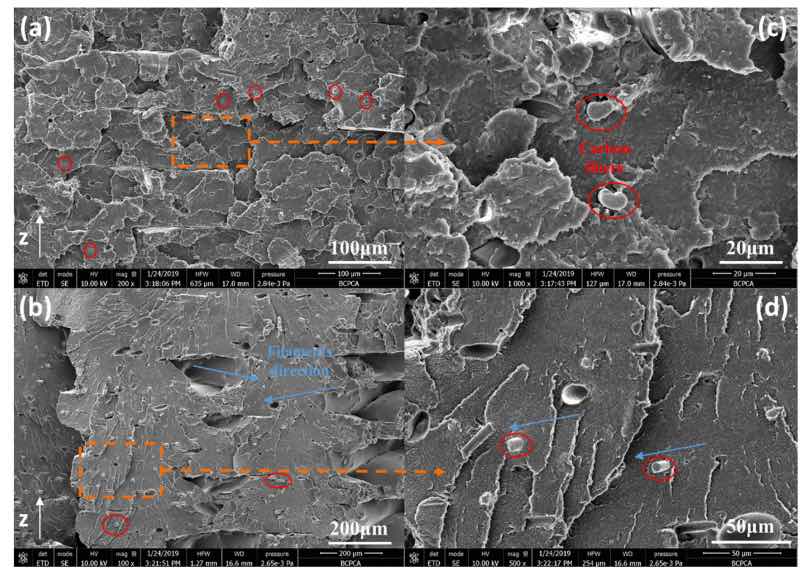

Con l’aggiunta di SCF al materiale PEEK, i ricercatori hanno notato un aumento della porosità e sono state notate quattro modalità di frattura nei test di flessione con grande sforzo.

“La progettazione di un percorso di stampa lungo l’orientamento dello stress che coopera con l’incorporazione di una fase rinforzata nella matrice fornisce un metodo efficace per migliorare le proprietà meccaniche dei compositi e amplia l’applicazione della stampa 3D in campi di progettazione leggera”, hanno concluso i ricercatori . “Questo studio sarà utile ai progettisti per studiare l’influenza delle microstrutture sui compositi stampati durante il processo di stampa.”

Il vasto nuovo mondo di materiali emergenti offre innumerevoli combinazioni di diverse materie plastiche e metalli e altro, aprendo il potenziale per così tante applicazioni in così tanti campi diversi.