Singapore: i ricercatori valutano il potenziale delle leghe ad alto entropia in EBM Metal 3D Printing

La Stampa 3d metal sta diventando preziosa per molti produttori e la ricerca, per quanto riguarda processi e materiali, continua come per esempio per i ricercatori di entrambe le Università la Singapore Institute of Manufacturing Technolog e la Nanyang Technological University che esplorano le polveri di metallo utilizzate nel fascio di elettroni di fusione della tecnologia (EBM) di oggi con la lega cobalto cromo ferro nichel manganese ‘ CoCrFeNiMn ad alta entropia additivata mediante polvere pre-legata . ‘

La maggior parte degli studi sulle pratiche di produzione serie e il loro interesse per la stampa 3D con il metallo si concentra sui modi migliori per produrre geometrie forti e complesse. Qui, gli autori esaminano se le parti in lega ad alta entropia CoCrFeNiMn (HEA) prodotte tramite EBM – molto simile al processo di sinterizzazione selettiva laser (SLS) – è un miglioramento realistico rispetto alle tecniche di fusione convenzionali.

CoCrFeNiMn è nota come una polvere di lega equiatomica realizzata attraverso l’induzione del vuoto tramite atomizzazione con gas argon. Come una singola struttura cristallina cubica centrata sulla faccia (FCC), CoCrFeNiMn è stata al centro di un’ampia varietà di ricerche nel corso degli anni a causa di:

Forti proprietà meccaniche

Resistenza alla corrosione

Resistenza all’usura

Eccellente duttilità

Gli scienziati sottolineano che mentre HEAS come il CoCrFeNiMn si comporta bene in temperature criogeniche, la fusione, la fusione e la lega meccanica sono i “metodi di preparazione dominanti”, che spesso portano a problemi sia con i vuoti che con la porosità. La produzione di additivi per fusione a letto in polvere (PBFAM) offre il potenziale per HEA fabbricati a causa delle seguenti caratteristiche:

Tempo di elaborazione breve

Precisione geometrica

Rifiuti ridotti

Possibilità di personalizzazione

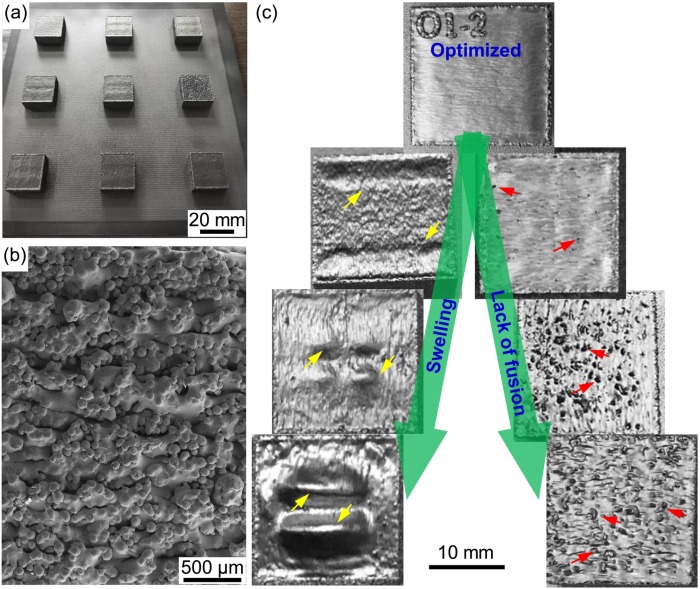

EBM fa affidamento su preriscaldamento ad alta energia fino a 1100 ° C, offre uno stress ridotto su parti reattive ed è stato conosciuto per avere successo nella produzione di componenti HEA in precedenza. Oltre a valutare il CoCrFeNiMn in termini di microstruttura e proprietà meccaniche, i ricercatori sono stati in grado di produrlo attraverso l’atomizzazione del gas per questo studio, producendo ulteriori analisi nel flusso di polvere, dimensioni delle particelle, densità, difetto, stampabilità e altro ancora. Per una maggiore facilità nella stampa 3D, la polvere atomizzata è stata suddivisa in quattro diverse categorie: ≤25 μm, 25-45 μm, 45-105 μm e 105-300 μm. Rispettivamente, ciò consente la sinterizzazione / stampaggio a iniezione di scintilla al plasma, la fusione laser selettiva (SLM), l’EBM e l’AM assistita dal laser.

La fluidità è una delle caratteristiche importanti in PBFAM e può essere determinata in diversi modi, ma per questo studio è stato valutato attraverso l’imbuto del flussometro Hall e pronunciato eccellente. La dimensione delle particelle è stata valutata, con una buona stampabilità comprovata e le parti sono state ispezionate per i difetti sulla base del principio di Archimede e dell’osservazione OM. Inoltre, la microdurezza è stata valutata come segue:

“La microdurezza è stata esaminata sul campione lucidato utilizzando il tester di durezza Vickers Matsuzawa MMT-X3 a 1 kg per 15 s. Campioni di osso di cane con una sezione trasversale di 1 × 3 mm2 e una lunghezza del calibro di 5 mm sono stati tagliati dal campione di cuboide. Per il test di trazione è stata utilizzata una macchina di trazione universale Instron 5982 con cella di carico da 10 kN con una velocità di deformazione iniziale di 3,3 × 10-4 s-1 a temperatura ambiente. È stato applicato un estensimetro video per registrare lo sforzo. Tre campioni sono stati esaminati per ottenere la resistenza allo snervamento (YS), la resistenza a trazione (UTS) e l’allungamento al cedimento. “

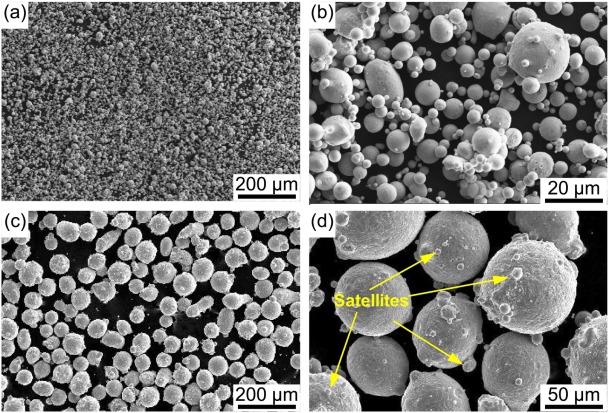

L’analisi della composizione chimica ha rivelato la “morfologia sferica” e solo poche particelle irregolari, con tutte le particelle complessive create come goccioline solidificanti che si sono scontrate nel “flusso turbolento” dell’atomizzazione.

“Oltre ai satelliti, i pori sferici corrispondenti al gas intrappolato durante il processo di atomizzazione sono stati rivelati dall’osservazione trasversale. In contrasto con l’apparenza occasionale nella polvere fine, questi pori sferici prevalevano nella polvere grossolana. Questi pori del gas intrappolati non solo influenzano la densità reale ma causano anche difetti nelle parti AM. “

“Dopo il processo di setacciatura è stata ottenuta una polvere relativamente stretta relativa. La dimensione media delle particelle è 10,3, 36,2, 63,3 e 129,8 μm per P1, P2, P3 e P4, rispettivamente. La sovrapposizione della distribuzione delle dimensioni è causata da un processo di vagliatura non perfetto, come la rete tappata con polvere sferica, che può essere migliorata modificando il processo di setacciatura. “

Immagini SEM che mostrano la tipica morfologia della polvere HEA con diversi ingrandimenti. (a) e (b) per dimensioni della polvere ≤25 μm (P1); (c) e (d) per dimensioni della polvere comprese tra 45 e 105 μm (P3).

Gli scienziati concordano sul fatto che, mentre i processi precedenti possono aver portato ad ostacoli nell’utilizzo della polvere HEA, l’ottimizzazione del gas rende tali materiali una considerazione certa per la produzione di massa, affermando che le polveri offrivano tutti i seguenti elementi:

Densità desiderabile e apparente

Densità maschiata

fluidità

Distribuzione delle dimensioni delle particelle

I ricercatori fanno notare, tuttavia, che potrebbero esserci problemi di sicurezza a causa dell ‘”alta densità di satelliti”, anche se non sembra influenzare il processo di stampa EBM. Tuttavia, la porosità è una preoccupazione e i ricercatori suggeriscono provvisoriamente il processo di stampa isostatica a caldo per l’eliminazione di tali problemi nella produzione additiva, ma è costoso e può essere limitato per la maggior parte delle applicazioni.

“Si suggerisce che la polvere con bassa porosità, ad esempio, prodotta da processi con elettrodi rotanti al plasma, sarebbe la scelta ideale per le parti industriali critiche che devono essere esposte ad alte temperature operative”, hanno affermato i ricercatori.

In definitiva, il team ha concluso che tutte le caratteristiche importanti del processo studiato qui lo ritengono adatto alla tecnologia PBFAM e ai nuovi materiali, affermando ulteriormente:

“… le parti di CoCrFeNiMn HEA costruite da EBM avevano proprietà meccaniche paragonabili (microdurezza e proprietà di trazione) alle loro controparti tradizionali”.