Il fornitore di sistemi di produzione Ingersoll Machine Tools ha collaborato con la compagnia aerea Bell per stampare in 3D uno strumento di taglio a vuoto lungo 22 piedi, uno stampo utilizzato per la produzione di pale del rotore di elicotteri.

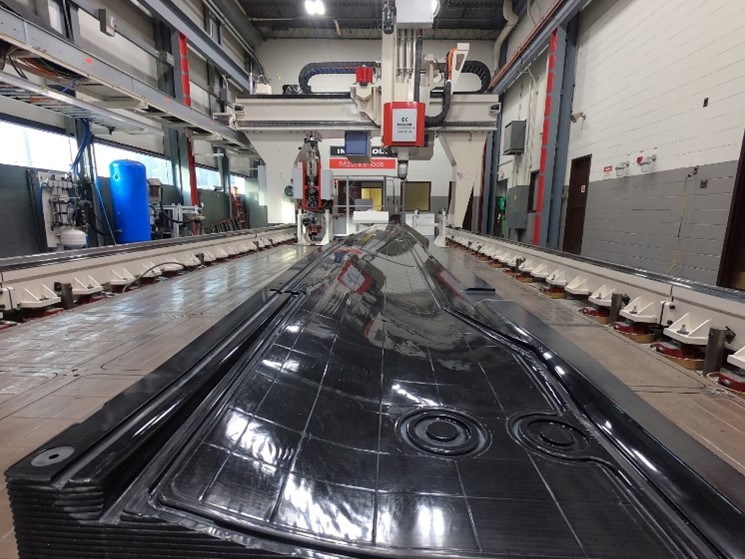

Il progetto, che ha comportato notevoli risparmi sui tempi di consegna, è stato completato utilizzando il sistema MasterPrint ibrido di grande formato di Ingersoll , una stampante 3D basata su gantry con funzionalità di fresatura a 5 assi integrata. Secondo Ingersoll, la MasterPrint è la più grande stampante 3D polimerica al mondo. Progettato specificamente per la produzione di parti di produzione extra-large, il sistema può essere trovato presso la sede di Ingersoll a Rockford, IL.

“Stiamo continuamente testando e migliorando MasterPrint nel nostro centro di sviluppo”, ha affermato Chip Storie, CEO di Ingersoll. “Tra gli obiettivi a breve termine di Ingersoll c’è quello di MasterPrint per stampare in 3D stampi per il settore aerospaziale che preservano le proprietà geometriche e le tolleranze, l’integrità del vuoto e la resilienza dell’autoclave normalmente ottenute con la tecnologia tradizionale, ma con la riduzione dei costi e dei tempi che solo la produzione additiva può offrire. Gli incessanti progressi compiuti dal nostro processo MasterPrint nel 2020 hanno finalmente reso questo obiettivo raggiungibile “.

Lo strumento di rifinitura sottovuoto era composto da 1.150 libbre di ABS con un riempimento in fibra di carbonio tritato al 20% e ha impiegato circa 75 ore per stampare dall’inizio alla fine. Una volta completata la stampa, le superfici dello stampo e le caratteristiche aggiuntive della posizione degli utensili sono state lavorate nella parte sostituendo il modulo di stampa con una testa di fresatura a 5 assi.

Il processo di fresatura è stato completato in un’altra settimana e l’utensile di rifinitura finale è stato realizzato per essere completamente a tenuta di vuoto. Sia la stampa 3D che le operazioni di lavorazione su MasterPrint utilizzano un sistema di controllo CNC Siemens 840D.

Scegliendo di stampare in 3D la parte invece di lavorare uno stampo su larga scala, i partner sono stati in grado di ridurre in modo significativo i tempi di consegna del progetto. Con le parti additiva e sottrattiva del flusso di lavoro co-ingegnerizzate in un formato software CAD nativo, il processo di produzione nel suo complesso ha richiesto circa 3 settimane. Al contrario, il ciclo di costruzione tradizionale per un tipico stampo in alluminio di queste dimensioni richiederebbe dai quattro ai cinque mesi.

James Cordell, Sr. Manager of Process Stability presso Bell, aggiunge: “Per molti anni Bell ha utilizzato materiali compositi per la produzione di componenti di cellule aeronautiche, compresi i componenti prodotti su una macchina per strati di nastro Ingersoll Machine Tools. Questi materiali simili vengono ora utilizzati per la produzione degli stampi che formano i componenti della cellula. L’utilizzo di questa apparecchiatura di produzione rapida consentirà a Bell di accelerare notevolmente il nostro sviluppo di strumenti per molte applicazioni all’interno dell’organizzazione Bell “.

Questa non è la prima volta che la stampante 3D MasterPrint di Ingersoll viene sfruttata per le sue capacità di produzione di parti di grandi dimensioni. All’inizio di quest’anno, l’ Università del Maine (UMaine) ha ottenuto un finanziamento di 2,8 milioni di dollari dal Dipartimento dell’Energia degli Stati Uniti (DoE) per sviluppare un metodo più ecologico di stampa 3D di stampi per pale eoliche . Utilizzando una variante personalizzata del MasterPrint, i ricercatori stanno ora creando i loro stampi per lame in una materia prima nanocellulosa a base biologica. Una volta completato, si prevede che il progetto ridurrà i tempi di consegna di mesi e produrrà risparmi sui costi del 25-50%.

In precedenza, UMaine ha anche utilizzato il suo sistema MasterPrint personalizzato per fabbricare il più grande oggetto solido stampato in 3D al mondo (e la più grande barca stampata in 3D). La barca stampata in 3D da 25 piedi e 5000 libbre si chiama 3Dirigo ed è già stata testata e battezzata all’università. È stato prodotto in soli tre giorni utilizzando una miscela di plastica e cellulosa di legno.