I ricercatori esaminano la risposta alla fatica dell’acciaio Maraging stampato DMLS 3D

Conosciuto per possedere forza e resistenza superiori senza perdere la malleabilità, l’ acciaio Maraging è una lega 3D stampabile a basso tenore di carbonio basata su acciaio Martensite. È una classe speciale di acciai eccezionalmente forti, con applicazioni nel settore automobilistico e delle parti di biciclette , tra le altre, che traggono la loro forza dalla precipitazione di composti intermetallici e non dal carbonio.

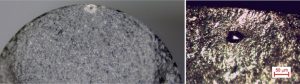

Analisi frattografica della superficie di frattura del campione 8.4: dettaglio sul lato destro con inizio della fessura da una porosità sub-superficiale.

Analisi frattografica della superficie di frattura del campione 8.4: dettaglio sul lato destro con inizio della fessura da una porosità sub-superficiale.

L’acciaio Maraging è adatto ai metodi di stampa 3D a letto in polvere (noto anche come sinterizzazione laser diretta, DMLS, laser cusing e Selective Laser Melting, SLM), una delle tecniche di stampa 3D in metallo più utilizzate. Tuttavia, non sono stati completati molti studi che esaminano da vicino la risposta alla fatica del materiale, motivo per cui un gruppo di ricercatori dell’Università di Bologna , la società di stampaggio a iniezione e placcatura per automobili Plamingo Ltd. e l’ Università di Kragujevac in Serbia ha recentemente pubblicato un articolo intitolato ” Studio sperimentale sulla sensibilità della resistenza alla fatica in acciaio Maraging fabbricata da DMLS per l’orientamento costruttivo e la tolleranza per la lavorazione “, proprio su questo argomento.

L’abstract dice: “Questo lavoro trae le sue motivazioni dal crescente interesse verso la produzione additiva e dalla mancanza di studi, principalmente nel campo della fatica. È stato valutato l’effetto dell’orientamento della costruzione e della tolleranza per la lavorazione su DMLS prodotto con Maraging Steel MS1. I risultati sperimentali, opportunamente impostati dagli strumenti di Design of Experiment, sono stati elaborati e confrontati statisticamente. I risultati erano che, probabilmente a causa dell’effetto del trattamento termico, della lavorazione e delle proprietà dei materiali, i fattori sopra citati non hanno un impatto significativo sulla risposta alla fatica. Ciò ha permesso di elaborare una curva globale che tiene conto di tutti i risultati, consistenti in una quantità elevata di punti dati. Questo può essere considerato uno dei modelli di fatica più generabili e affidabili attualmente disponibili in letteratura. Anche le superfici di frattura sono state attentamente studiate, individuando i punti di iniziazione che di solito si trovano nelle porosità sub-superficiali. Sono state eseguite anche le micrografie lungo la direzione di impilamento e il piano di costruzione. ”

Lo studio, che è stato ispirato dalla mancanza di dati sufficienti sulla risposta a fatica dell’acciaio Maraging MS1, ha studiato l’effetto dell’orientamento della struttura per un maggiore margine di lavorazione, insieme all’effetto potenziale di questa tolleranza sulla resistenza a fatica dei componenti costruiti e lavorati. Il team ha utilizzato una stampante 3D EOSINT M 280 per produrre le parti campione per lo studio; EOS ha anche fornito la polvere per l’esperimento.

“Il test di fatica è stato eseguito in flessione rotante, seguendo la norma ISO 1143. La geometria del campione è stata scelta di conseguenza, con riferimento alla forma cilindrica regolare con sezione trasversale uniforme sul misuratore. I campioni sono stati prodotti con un diametro di 6 mm nel calibro e un diametro di 10 mm in testa come un buon compromesso per ridurre i costi di produzione, pur garantendo un accordo con lo standard “, hanno scritto i ricercatori.

Progettazione dell’esperimento

L’esperimento ha preso in considerazione sia l’indennità sia l’orientamento alla costruzione. Il primo fattore si riferisce a quanto viene conteggiato l’assegno durante la lavorazione su ciascun misuratore di campioni e considerato cinque livelli: 0,5, 1, 2, 3 e 4 mm. Per quanto riguarda l’orientamento della costruzione, sono stati considerati i livelli orizzontale, verticale e inclinato (inclinato di 45 °), con, come dichiarato dai ricercatori, “riferimento all’inclinazione dell’asse principale del campione di inerzia rispetto alla piastra di base orizzontale durante il processo di deposizione con direzione di impilamento verticale. ”

I ricercatori hanno scritto: “Il test di fatica era finalizzato alla determinazione delle curve SN e dei limiti di fatica (FLs).”

I risultati dei test sono stati elaborati statisticamente per verificare se le differenze di curva fossero significative rispetto allo scattering osservato che ha interessato i dati sperimentali. I ricercatori hanno anche completato analisi frattografiche, che hanno dimostrato che le crepe iniziano tipicamente dalle porosità sub-superficiali con “dimensioni e distanza dal bordo rispettivamente di 50μm e 80μm”.

“Sei serie di campioni sono stati testati nella presente campagna, indagando così gli effetti dell’orientamento della costruzione e della tolleranza, secondo un ampio piano sperimentale”, hanno concluso i ricercatori. “I risultati, elaborati staticamente, hanno indicato che i due fattori citati non hanno alcun impatto sulla risposta alla fatica, inclusi sia il comportamento nel dominio della vita finito che quello per la vita infinita. In particolare, il limite di fatica medio, inclusi tutti i test eseguiti, è 581 MPa, corrispondente al 38% della resistenza alla trazione massima. Questa risposta completamente isotropa è dovuta al benefico effetto dell’invecchiamento e della lavorazione, allo spessore dello strato superiore (con riferimento, ad esempio, agli acciai inossidabili) e alle proprietà dei materiali, in particolare un coefficiente di dilatazione termica non elevato,

Co-autori del giornale sono Dario Croccolo, Massimiliano De Agostinis, Stefano Fini, Giorgio Olmi, Francesco Robusto, Nusret Muharemovic, Nebojsa Bogojevic, Aleksandar Vranic e Snezana Ciric-Kostic.