Per cinque anni, il 3D Pioneers Challenge (3DPC), organizzato da d.sign21 e tenuto all’evento Rapid.Tech 3D , ha preso di mira studenti e giovani professionisti che lavorano nel campo della progettazione o tecnico, nonché nel settore automobilistico, medico, e settori di ricerca, per spingere i confini in dieci diverse categorie, tra cui architettura, stile di vita e medicina. In passato, i vincitori hanno escogitato innovazioni stampate in 3D nel settore tessile , edile e altro, e sono stati appena annunciati i finalisti di 3DPC 2020.

“Più di 50 finalisti sono entrati nella rosa dei candidati nella giuria in più fasi e saranno ora presentati qui e sui social media fino alla cerimonia di premiazione digitale”, afferma il sito Web della sfida.

La prestigiosa sfida di design quest’anno ha ricevuto voci da 28 paesi diversi, tra cui il finalista degli Emirati Arabi Uniti Nyxo Visionary Design . Fondato dai designer italiani Mirko e Michele Daneluzzo, lo studio di Dubai ha presentato alla concorrenza il suo concetto di sella per bici stampata in 3D, Kavis. Hanno usato una combinazione di materiali misti e geometrie per progettare il prototipo, che è un ottimo esempio di come personalizzare le attrezzature sportive per i singoli atleti.

“Ciò che è veramente allettante per i ciclisti professionisti e dilettanti è la possibilità, grazie a una combinazione di design digitale, misure ergonomiche e l’opportunità di utilizzare la stampa 3D, di avere una sella appositamente progettata per l’anatomia del ciclista, per massimizzare il comfort e le prestazioni, “Nyxo ha scritto in un comunicato stampa.

La sella è una delle tre parti della bici che incontra il tuo corpo, quindi è un componente piuttosto importante. Ma è spesso accusato di disagio durante la guida. Fattori come il terreno, l’anatomia del corpo e la posizione sulla bici e la flessibilità di una persona possono influenzare la comodità di una sella da bici, ma in un mondo perfetto tutti i ciclisti avrebbero selle personalizzate che sono fatte su misura per i loro singoli corpi. Come abbiamo visto prima , la stampa 3D può contribuire a renderlo una realtà , che è esattamente la direzione che Nyxo ha intrapreso.

“Abbiamo quindi riflettuto su come sia possibile rendere questo oggetto adattabile al più vasto pubblico possibile e su come configurare il modulo in modo tale da racchiudere qualità diverse in un unico corpo”, hanno scritto. “La morbidezza di un’imbottitura, la rigidità per sostenere il corpo, la porosità per fornire ventilazione. L’uso della stampa 3D nella produzione della sella porta questi vantaggi e altro ancora. ”

Utilizzando un “processo di stampa multimateriale voxel”, lo studio è stato in grado di inserire senza problemi molteplici proprietà meccaniche nella sella, in particolare nylon rigido per la sua colonna vertebrale e le sue rotaie. Quindi, il materiale passa e diventa una gomma più morbida nella parte della sella che collega il telaio della bicicletta al corpo del ciclista, “mantenendo la continuità formale”.

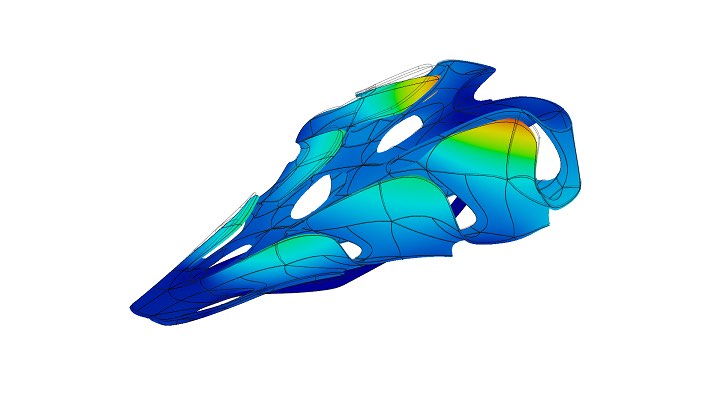

Nyxo ha costruito il modello per la sua sella Kavis su quella che chiama “una serie di curve di costruzione”, il cui adattamento consente di riconfigurare la forma del sedile. Lo studio ha diffuso un elemento modulare nel volume, che è stato quindi modificato per adattarsi a un determinato settore. Il modulo usato per questo era una soluzione ibrida tra la Batwing Surface di Schoen e la Saddle Tower Surface di Scherk, due diversi tipi di superfici minime o una superficie con la più piccola area possibile che attraversa il suo confine, come un film di sapone.

Questa geometria è ciò che conferisce alla sella la sua rigidità, in particolare laddove viene utilizzata la gomma, e combinando il materiale con questa configurazione si ottiene un “effetto molla”. Le proprietà elastiche rendono la sella della bici più confortevole, senza dover utilizzare materiali o rivestimenti extra, e le cavità create dall’articolazione della superficie del sedile aiutano il flusso d’aria attraverso di essa, fungendo da sistema di ventilazione naturale.

“La composizione cellulare modulare viene generata parametricamente, consentendo alla configurazione di soddisfare variabili specifiche come la posizione ciclica e la flessibilità desiderata. Una diversa ripetizione del modulo corrisponde a una diversa densità del volume: una maggiore densità della sua distribuzione produrrà prestazioni strutturali più elevate, quindi aumenterà la rigidità dell’oggetto ”, ha scritto Nyxo. “Di conseguenza abbiamo una vasta gamma di personalizzazioni e l’opportunità di ottenere il miglior prodotto possibile lavorando su una sintesi tra forma e materiale.”

A causa di COVID-19, Rapid.Tech 3D è stato cancellato, quindi 3DPC e Messe Erfurt stanno lavorando insieme per organizzare la competizione di quest’anno e la cerimonia di premiazione, in formato digitale. La procedura della giuria in più fasi si è svolta durante le videochiamate e la cerimonia sarà trasmessa sul sito Web della sfida e sui canali dei social media il 15 luglio 2020. Tutti insieme, i vincitori riceveranno un totale di € 35.000, donati dal Ministero della Turingia di Economics, Science and Digital Society e le migliori iscrizioni degli studenti riceveranno un Makerbot Replicator +. Ma il primo premio è speciale quest’anno: il giurista e designer Ross Lovegrove, il partner di sfida Materialise e l’oratore TEDxTalk Lin Kayser – il vincitore della categoria “Hyperganic” dello scorso anno 3DPC – hanno lavorato insieme per creare un trofeo stampato in 3D per il vincitore assoluto.