Il settore delle costruzioni è uno dei maggiori contributori dei gas serra, dato che un terzo delle emissioni globali è attribuibile al settore dell’edilizia. Una grande fetta di questi GHG è incorporata nel calcestruzzo utilizzato per i sistemi di pavimentazione, quindi ci sono vari sforzi in corso per ridurre l’uso del calcestruzzo in tutti gli edifici. La chiave per usare meno materiale senza sacrificare la forza è la geometria. Un arco è un grande esempio: il peso pressato sulla sommità dell’arco viene distribuito su tutta la forma perché risolve le forze in sforzi di compressione eliminando allo stesso tempo le sollecitazioni di trazione. Un team di ricercatori del Block Research Group, l’Institute of technology in Architecture e il Politecnico federale di Zurigo hanno utilizzato la stampa 3D per applicare lo stesso principio ai pavimenti in cemento.

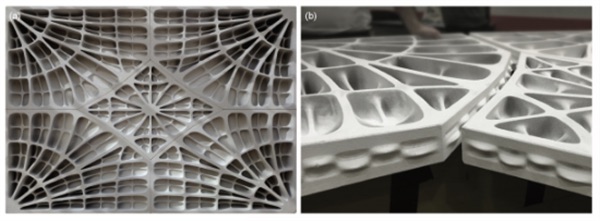

A causa della loro natura stratificata, le stampe 3D hanno una resistenza alla trazione inferiore rispetto alla maggior parte dei materiali nel settore delle costruzioni, ma la loro forza di compressione è piuttosto elevata. Progettando nervature e archi nel sistema di pavimentazione, la squadra può convertire le forze di spinta in forze di compressione; questo è noto come sistema funicolare. Guidati da Philippe Block e Tom Van Mele, gli ingegneri hanno utilizzato una stampante per sabbia 3D ExOne S-Max con un volume di costruzione di 1,8 × 1,0 × 0,7 m per stampare in 3D cinque pezzi che si collegano tra loro. “Nessuna connessione meccanica è stata utilizzata tra elementi vicini. Invece, la forma strutturale dominante di compressione dei prototipi consentiva un design semplice dell’interfaccia usando solo caratteristiche di interblocco maschio-femmina per garantire l’allineamento “, afferma la carta .

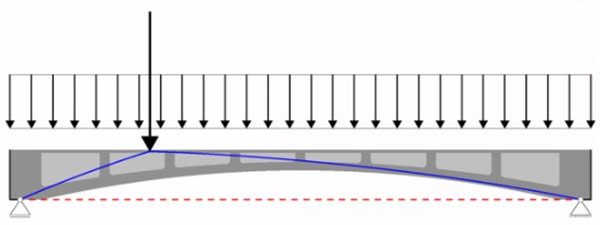

Per generare le forme funicolari, hanno utilizzato Thrust Network Analysis (TNA) e la sua implementazione software RhinoVAULT; hanno simulato centinaia di configurazioni diverse prima di fabbricarne una. Il primo pavimento in sabbia stampata in 3D è stato fabbricato e sottoposto a rigorosi test che garantiscono che i materiali siano sicuri e adatti alle persone. Ha funzionato bene ma è arrivato a un 3% in meno dello standard di carico richiesto, quindi le nervature sono state leggermente modificate per il secondo pavimento in sabbia stampato in 3D, che ha soddisfatto gli standard di carico. La terza iterazione era un progetto diverso che aveva un limite di carico più alto ma aveva una maggiore deflessione, un problema che il team calcola potrebbe essere risolto con un ulteriore precarico.

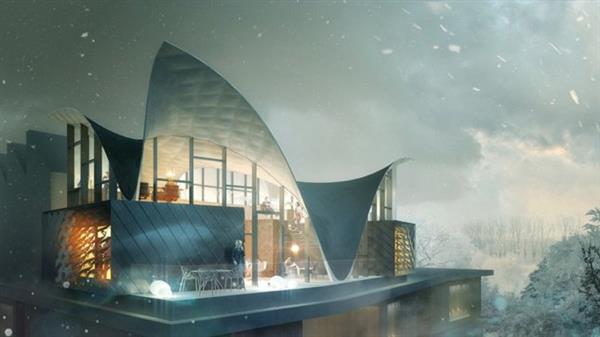

I loro esperimenti rivelano che i sistemi di pavimentazione possono essere prodotti utilizzando queste geometrie che richiedono il 70% in meno di materiale rispetto a quello utilizzato nelle tradizionali lastre in cemento. Hanno continuato la loro ricerca e hanno utilizzato le tradizionali stampanti 3D FDM per creare stampi che consentissero loro di incorporare le forme funicolari direttamente in un pavimento di cemento da collocare nell’appartamento di progetto NEST HiLo (ad alte prestazioni, a bassa energia) caratterizzato da sostenibilità e alta tecnologia metodi di costruzione. È in costruzione a Dübendorf, in Svizzera, e ospiterà le visite alla facoltà di ETH.

Questi sistemi di pavimentazione stampata in 3D liberano non solo i materiali, ma anche lo spazio che potrebbe essere utilizzato per cablaggi e condutture. Block Research Group sta lavorando con il laboratorio Architecture and Building Systems all’ETH per determinare se i sistemi HVAC (riscaldamento e raffreddamento) possono essere integrati nei piani, il che sembra probabile. È un peccato che i pavimenti vengano coperti perché i motivi estetici sono piacevoli.

Le geometrie che riducono l’utilizzo del materiale sono spesso impossibili da realizzare senza la stampa 3D. Non è che gli architetti e gli ingegneri edili non sapevano che queste forme potevano essere utilizzate nei pavimenti di cemento per renderle più forti, è che quelle forme sono incredibilmente costose o impossibili da creare con mezzi tradizionali. La stampa 3D è in giro ormai da tempo, ma alcune industrie che si trovano ad affrontare normative severe e catene di approvvigionamento e flussi di lavoro consolidati da tempo sono più lente nell’adottare nuove tecnologie. È più sicuro che il settore delle costruzioni abbia aspettato forti convalide delle applicazioni per la stampa 3D in componenti architetturali, ma con le case stampate in 3D , i ponti stampati in 3D e altri metodi di riduzione del calcestruzzo abilitati con la stampa 3D, quelle convalide si stanno accumulando e l’industria sta prendendo atto.