Gli ingegneri della California State University e della Turkish Eskisehir Osmangazi University hanno sviluppato una stampante 3D a basso costo per la produzione additiva ad arco di filo (WAAM) che può essere costruita per soli $ 1.000.

Integrando la tecnologia di saldatura ad arco di tungsteno a gas (GTAW) in una configurazione a portale simile a FDM, i ricercatori sono stati in grado di creare una macchina che non si basa su complessi bracci robotici, consentendo loro di mantenerla accessibile e open-source, mentre inizialmente i test hanno rivelato la sua compatibilità sia con l’acciaio al carbonio che con l’Inconel 718.

“Il sistema proposto, insieme a parametri di processo adeguati, può essere utilizzato con molte leghe metalliche che possono essere lavorate da GTAW e WAAM, con meno sforzo e costi inferiori rispetto ai costosi sistemi a letto di polvere”, ha affermato il team nel loro documento. “Alcuni esempi delle leghe che possono essere lavorate includono titanio, alluminio, superleghe a base di nichel e cobalto e acciai bassolegati”.

In particolare nei settori aerospaziale e automobilistico, le tecnologie di stampa 3D in metallo come la fusione a letto di polvere (PBF) e la deposizione di energia diretta (DED), stanno iniziando a dimostrare vantaggi significativi rispetto ai processi sottrattivi convenzionali. Utilizzando PBF, ad esempio, è ora possibile produrre oggetti complessi con passaggi interni e caratteristiche ad alta risoluzione, tuttavia i ricercatori affermano che tali sistemi tendono anche ad essere costosi e complicati da utilizzare.

Allo stesso modo, gli ingegneri riconoscono i grandi volumi di costruzione e le capacità di riparazione dei componenti associati alle macchine DED, ma sostengono che la tecnologia si basa su laser e robotica costosi e che le parti risultanti richiedono un’ampia post-elaborazione.

Tra i tradizionali processi di stampa 3D in metallo disponibili, il team riserva un elogio particolare a GTAW, un approccio alimentato a gas in cui viene utilizzato un arco elettrico per fondere la materia prima del filo nelle forme desiderate. Rientrando nella categoria della tecnologia DED, tali configurazioni sono diventate popolari nei circoli di ricerca grazie ai loro convenienti sistemi di alimentazione del filo semiautomatici e all’ampia compatibilità con le leghe.

Tuttavia, nonostante questi vantaggi, lo sviluppo di un sistema GTAW efficace a basso costo può essere un compito pericoloso, in cui l’uso di parametri instabili può portare alla creazione di parti difettose o causare complicazioni di sicurezza. Imperterrito, il team statunitense-turco ha ora escogitato un nuovo modo per ridurre il costo delle macchine WAAM, costruendone una in una configurazione a 3 assi, e ha iniziato a testarne l’efficacia.

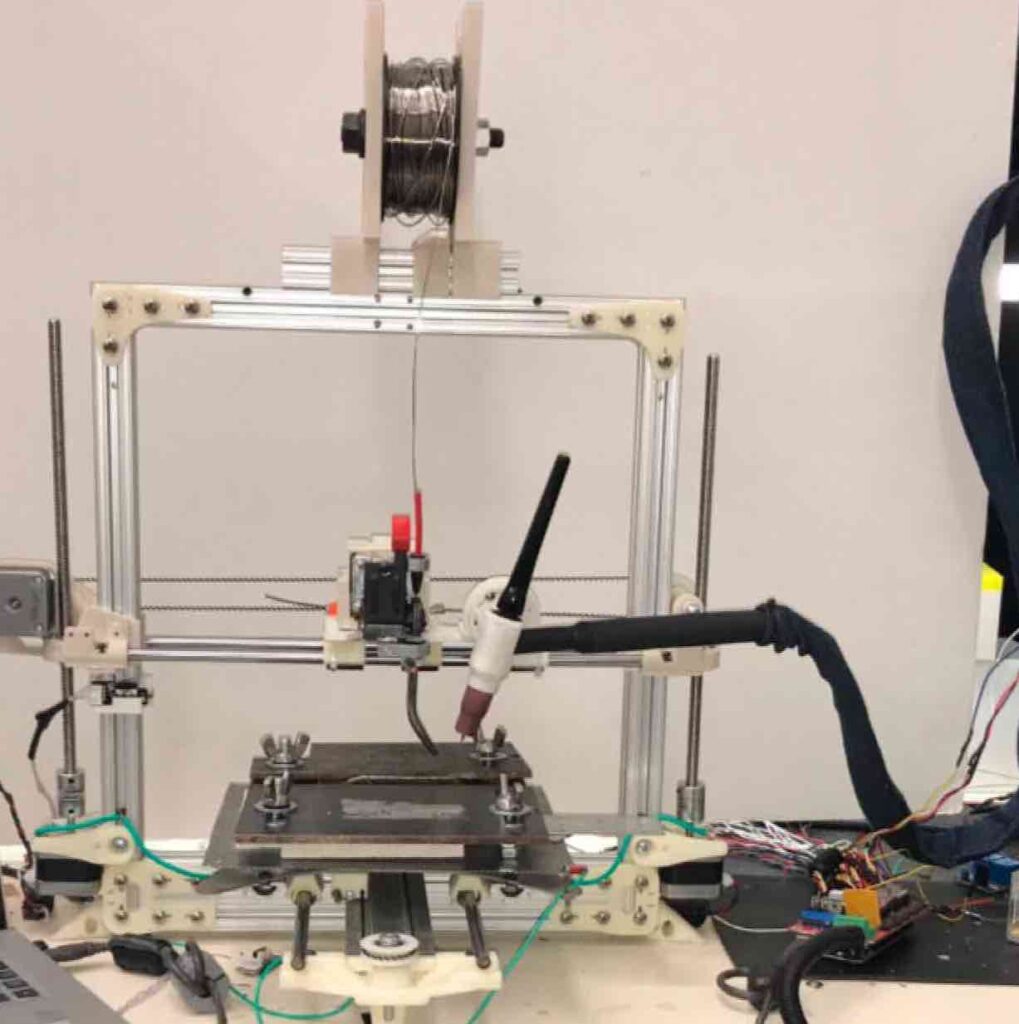

Composto da un microcontrollore, una saldatrice TIG e parti appositamente progettate come un alimentatore automatico personalizzato su un telaio esterno, l’aspetto del sistema GTAW del team ricorda quello di molte stampanti 3D FDM cartesiane commerciali. Tuttavia, invece di acquistare il supporto del dispositivo, il team lo ha effettivamente lavorato da zero, tenendolo insieme a oltre quaranta parti in ABS prodotte tramite una macchina Stratasys U-plus.

In tal modo, i ricercatori hanno scoperto di essere in grado di mantenere il costo della loro costruzione fino a circa $ 1.000, escludendo il contenitore del gas e il computer utilizzati per alimentarlo e programmarlo. Una volta costruito il prototipo, il team ha continuato a sottoporlo a test, in cui si è dimostrato in grado di ricevere istruzioni da un microcontrollore Arduino open source e di creare un arco di tungsteno con una corrente di 5-150 ampere.

Tuttavia, il sistema GTAW ha riscontrato anche vari problemi iniziali, come l’ammorbidimento delle parti, l’ondulazione della superficie e la rastremazione della forma a causa delle fluttuazioni della velocità di avanzamento e del surriscaldamento della torcia. Sebbene il team abbia introdotto diverse correzioni per risolvere questi problemi, ammettono che l’angolo tra torcia, strato e trainafilo deve ancora essere regolato costantemente, mentre le parti deformate rimangono un problema.

Andando avanti, gli ingegneri affermano che alcuni dei problemi della loro macchina possono essere superati dotandola di una camera di schermatura chiusa riempita di gas inerte che impedisce ai metalli di subire interferenze atmosferiche e, dato che può essere eseguita automaticamente, sostengono che può essere reso sicuro anche per gli utenti di tutti i giorni, nonostante l’arco estremamente luminoso e caldo generato durante la produzione.

“In questo studio, abbiamo progettato un sistema di produzione additiva ad arco a filo a basso costo che offre una soluzione alternativa per sviluppare e riparare componenti metallici di alto valore”, ha concluso il team nel loro articolo. “Le applicazioni [della macchina] includono la riparazione e la produzione di parti come raccordi, impianti e scambiatori di calore nell’industria aeronautica, automobilistica e medica”.

Negli ultimi due anni, la capacità di WAAM di stampare in 3D parti ultra-robuste è stata sempre più messa alla prova all’interno di applicazioni marittime, di difesa e di infrastrutture sperimentali. Alla fine dello scorso anno, la società di stampa 3D robotica in metallo MX3D ha rivelato di aver utilizzato la tecnologia per creare un “pavimento scheletrico” unico per un prototipo di insediamento lunare dell’Agenzia spaziale europea .

Poco prima dell’escursione WAAM di MX3D, il produttore di attrezzature pesanti Huisman ha anche annunciato di aver implementato la tecnologia per stampare in 3D quattro ganci per gru . Misurando 1,7 x 1,3 metri di diametro e pesando ben 1.700 kg, ciascuna delle stampe di grande formato è in grado di sollevare fino a 350 tonnellate di peso.

Allo stesso modo, in altre applicazioni marittime, WAAM è stato utilizzato da società del calibro della società francese Naval Group , per produrre un dimostratore di pale di eliche cave . Costruita in acciaio inossidabile in meno di 100 ore, la stampa da 300 kg è stata testata con successo contro la fatica e la corrosione, valutando anche le sue proprietà idrodinamiche tramite simulazione numerica.

I risultati dei ricercatori sono dettagliati nel loro articolo intitolato ” Sviluppo di un sistema di produzione additiva ad arco a filo a basso costo “, che è stato co-autore di Miguel Navarro, Amer Matar, Seyid Fehmi Diltemiz e Mohsen Eshraghi.