Le forze armate tedesche usano la stampa 3D per ridisegnare una parte obsoleta

Le forze armate tedesche stanno lavorando sull’utilizzo della stampa 3D direttamente sul campo, come descritto in uno studio dal titolo ” Caratteristiche di un processo di produzione additivo di metallo per la produzione di pezzi di ricambio .” Il piano è di riprogettare le parti della macchina che si consumano durante la distribuzione, creare un file stampabile e inviarlo all’area operativa, dove le truppe stamperanno quindi la parte in 3D. Sembra semplice, e le forze armate di altri paesi stanno lavorando anche alla stampa 3D sul campo . Ma come sottolineano gli autori del documento, ci sono molte incertezze nel processo.

“Di solito, il team di sviluppo non conosce esattamente le dimensioni esatte né le condizioni limite funzionali della parte in questione”, affermano. “Spetta al team raccogliere informazioni carenti a un livello sufficiente di fiducia”.

“Di solito, il team di sviluppo non conosce esattamente le dimensioni esatte né le condizioni limite funzionali della parte in questione”, affermano. “Spetta al team raccogliere informazioni carenti a un livello sufficiente di fiducia”.

Gli autori discutono un approccio di sviluppo agile. L’agilità, come definita dalla carta, è “la capacità di reagire rapidamente e in modo cooperativo ai cambiamenti in ambienti imprevedibili al fine di soddisfare le richieste in modo efficiente ed efficace.” Il documento prende in esame uno studio di caso specifico condotto dalle forze armate tedesche. Quando l’esercito ha bisogno di un pezzo di ricambio stampato in 3D, il lavoro viene svolto da WiWeB, l’istituto di ricerca federale Bundeswehr Research Institute for Materials, Fuels and Lubricants.

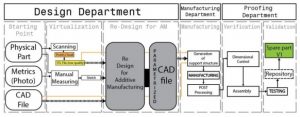

Quando arriva una richiesta per un componente stampato in 3D, il lavoro viene eseguito da due team. Il team di progettazione è responsabile della generazione di un file stampabile 3D e il team di produzione è responsabile della stampa 3D e della post-elaborazione. Una volta completata la parte, il reparto prove colore è responsabile di assicurare il controllo qualità e le certificazioni in alcuni casi.

Nel caso di studio, una copertura della valvola usurata per un generatore diesel è stata inviata al team di progettazione per la riprogettazione, ma non era disponibile alcuna documentazione riguardante le dimensioni originali, il materiale o altre specifiche. Il team è stato in grado di dedurre dalla sua complessità e geometria che la parte era stata originariamente lanciata, e l’analisi del materiale ha dimostrato che era fatto da una lega di alluminio speciale, AlSi10.

“In pratica, tali parti non sono comunemente considerate tendenzialmente usurabili, quindi non sono disponibili in magazzino”, affermano gli autori. “Poiché i macchinari che utilizzano questo componente risalgono a diversi decenni fa, l’acquisto di tale pezzo di ricambio, soprattutto dopo un lungo periodo di tempo dopo la sua produzione, è praticamente impossibile. Data la forma complessa e la non disponibilità della parte di ricambio, questa copertura della valvola è stata predestinata per essere rigenerata utilizzando AM. ”

Il primo passo è stato scansionare la parte usando uno scanner 3D. L’acquisizione dei dati è stata condotta utilizzando Polyworks Inspector, con più scansioni unite in un unico file.

“Tuttavia, la post-elaborazione manuale è stata necessaria per regolare le strutture omogenee della parte a causa del verificarsi di fori”, continuano gli autori. “Le sfide durante tutto il processo di scansione, come il rumore indesiderato, hanno portato a misure imprecise, con conseguenti assegnazioni di punti falsi. Tali effetti rendono necessario applicare correzioni basate su software per omogeneizzare la struttura superficiale della parte. Accoppiato con segni di usura, i risultati della scansione non erano sufficienti, e la parte doveva essere ridisegnata manualmente nel processo di reverse engineering. ”

Grazie all’esperienza del team di progettazione, è stato possibile eliminare e / o modificare funzionalità che non erano fondamentali per la funzione della parte ed erano inerenti al processo di produzione originale. In questo esempio, gli angoli di sformo sulle facce laterali e i supporti di estrazione per lo stampo di fusione erano caratteristiche evidenti della produzione sottrattiva e potevano essere rimossi per additivo. Questa fase si chiama Design for Additive Manufacturing (DfAM) e sfrutta la capacità della stampa 3D di produrre il componente in modo più efficiente.

Sono state quindi generate strutture di supporto e la parte è stata fabbricata utilizzando SLM. La stampa ha richiesto 37 ore con due ore aggiuntive di trattamento termico per ridurre le tensioni residue e un’altra ora per levigare le strutture di supporto.

“È importante sottolineare che questi processi per la produzione di pezzi di ricambio, sebbene guidati da ricerche scientifiche militari, hanno applicazioni in molti altri settori diversi e la loro partecipazione sarà più importante nei prossimi anni con la massificazione di AM e l’arrivo dell’Industria. 4.0, “concludono gli autori. “Inoltre, il metallo AM sta acquisendo importanza in seguito alla flessibilità del processo stesso e delle sue potenziali applicazioni, tuttavia sono necessarie linee guida per la progettazione. Dal momento che dovendo affrontare diverse incertezze in diverse fasi del processo, l’adeguamento di alcuni principi di sviluppo hardware agile sembra ragionevole. ”

Gli autori del documento includono Alexander Atzberger, Joaquin Montero, Tobias Sebastian Schmidt, Kristin Paetzold e M. Bleckmann.