Link3D , una società di software 3D con sede a New York, ha presentato a Formnext 2019 una nuova soluzione di flusso di lavoro di produzione additiva chiamata Quality Management Systems (QMS) .

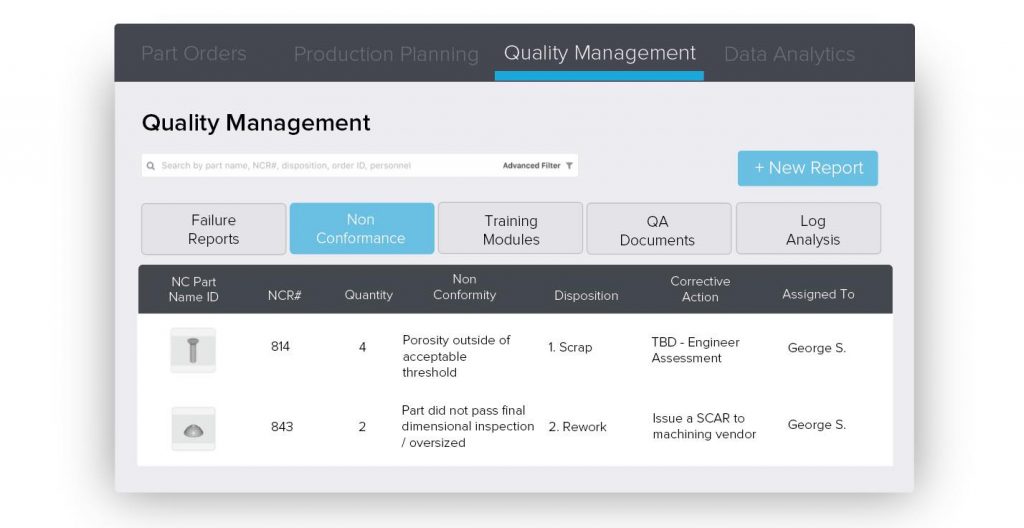

Il software QMS è progettato per migliorare le prestazioni, la conformità e la sicurezza delle parti di stampa 3D in fabbrica. Consente agli utenti di migliorare la qualità delle loro parti stampate in 3D attraverso la tracciabilità dei dati di qualità end-to-end, che offre una maggiore trasparenza per il flusso di lavoro di produzione additiva. Ciò consente inoltre alle aziende di rilevare guasti e difetti di processo in tutto il Digital Thread secondo gli standard normativi, risultando utile per l’industria aerospaziale, automobilistica e medica.

“Il QMS è stato un pezzo mancante del puzzle di produzione additiva. Abbiamo lavorato con produttori di macchine, fornitori di materiali e leader del settore in settori altamente regolamentati come quello aerospaziale, automobilistico e medico ”, commenta Shane Fox, CEO di Link3D. “La ripetibilità parziale per la conformità è una sfida continua che le organizzazioni devono affrontare.”

“MAN MANO CHE GLI STANDARD DI QUALITÀ MATURANO INSIEME A MATERIALI E MACCHINE, LINK3D AIUTERÀ LE AZIENDE A GARANTIRE LA RIPETIBILITÀ DEI LORO FLUSSI DI LAVORO QUALIFICATI, INCLUSI” PROGRAMMI DI MACCHINE, MATERIALI E QUALIFICHE DELLE PARTI “BASATI SULLA GESTIONE DEI DATI.”

Utilizzando il QMS di Link3D, le aziende saranno in grado di tracciare il lignaggio di una parte stampata in 3D mentre attraversa la catena di approvvigionamento. Nel tracciare la parte, QMS acquisisce i suoi dati di qualità dall’acquisizione del materiale, dalla progettazione della parte, dalla preparazione dei dati di preparazione, dai parametri di produzione, dalla post-elaborazione e dai controlli finali sulla qualità. Inoltre, Link3D afferma che i dati possono essere acquisiti anche quando la parte è effettivamente in uso, garantendo la conformità ai requisiti del cliente.

“I sistemi di gestione della qualità progettati per la produzione additiva saranno un gioco da ragazzi; consentendo alle aziende di garantire una produzione ripetibile di qualità, aumentando le prestazioni di produzione, soddisfacendo i requisiti di audit e conformità e migliorando la sicurezza sul piano di produzione “, spiega Vishal Singh, CTO di Link3D.

La creazione di un filo di alta qualità per il processo di produzione può essere particolarmente utile per i settori altamente regolamentati, spiega Link3D. Oltre a migliorare la qualità delle parti e ridurre i costi, la piattaforma QMS di Link3D può anche dimostrare la conformità delle parti attraverso la generazione di rapporti sulla qualità. Gli utenti possono anche sviluppare piani di valutazione e mitigazione del rischio e identificare la causa principale di eventuali eventi avversi all’interno della catena del processo di stampa 3D.

“Le aziende che desiderano ridimensionare la produzione additiva possono aspettarsi loop di feedback di qualità integrati a livello di micro e macro, consentendo un miglioramento continuo e facilitando e mantenendo i programmi di qualificazione delle parti in modo sistematico basato sull’architettura dei dati unificata”, aggiunge Singh.

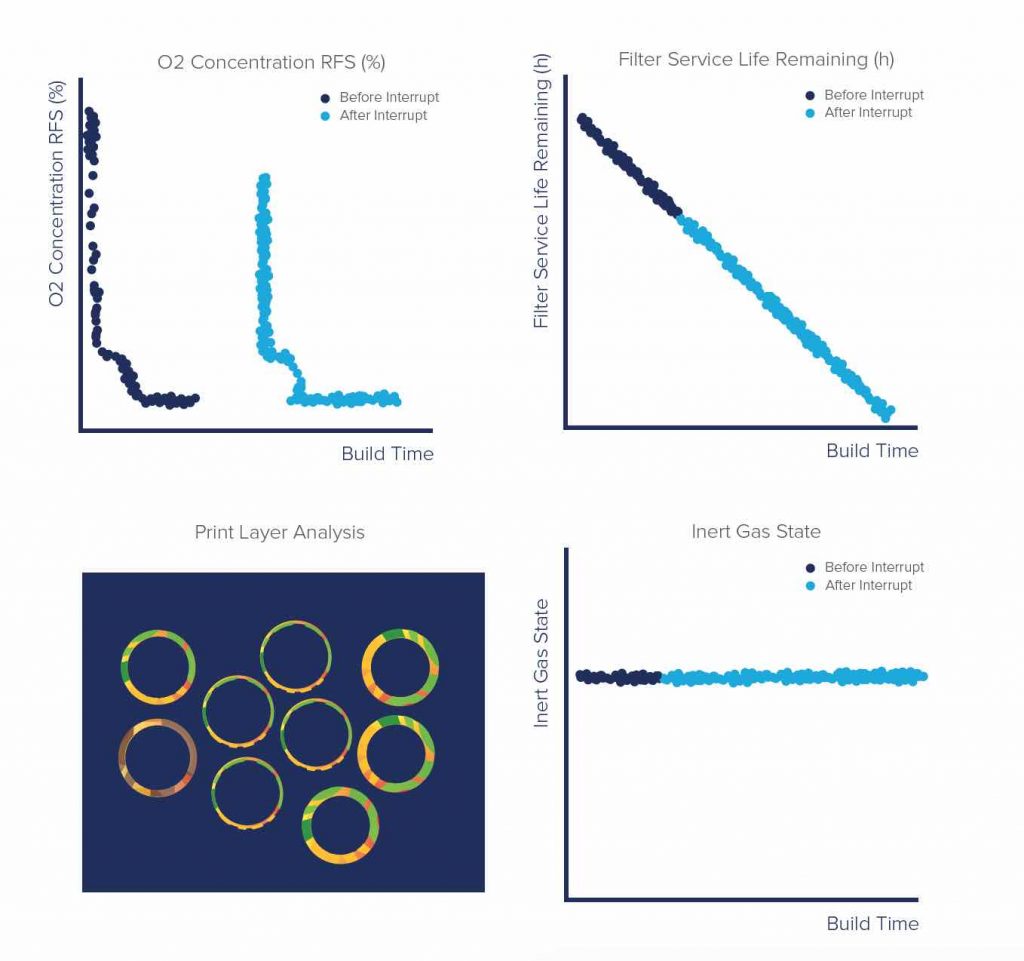

Link3D ha recentemente ampliato la sua partnership con EOS , un importante OEM tedesco di stampanti 3D. Lavorando in un programma congiunto di connettività delle macchine , i due partner stanno migliorando il software di pianificazione della produzione di Link3D per aiutare a semplificare il processo di produzione additiva.

La società sta inoltre collaborando con la società di software 3D Autodesk per consentire la piena tracciabilità nei processi di produzione additiva . Insieme, i partner integreranno un nuovo flusso di lavoro che collega bidirezionale additivo Link3D MES in Fusion 360 e Netfabb . Entrambe le collaborazioni sono state anche presentate al pubblico al Formnext 2019. Puoi visitare Link3D allo spettacolo nella Hall 11.0, Stand F41.