Gli scienziati trovano un modo per prevedere la formazione di sacche di gas che causano difetti di stampa 3D

Durante il processo di stampa 3D, se il gas intrappolato all’interno delle polveri metalliche che alimentano le stampanti 3D, potrebbero apparire delle microscopiche sacche di gas. Queste regioni hanno strutture tipo formaggio svizzero e sono meno fitte e più deboli di quelle circostanti e possono portare a crepe e altri guasti.

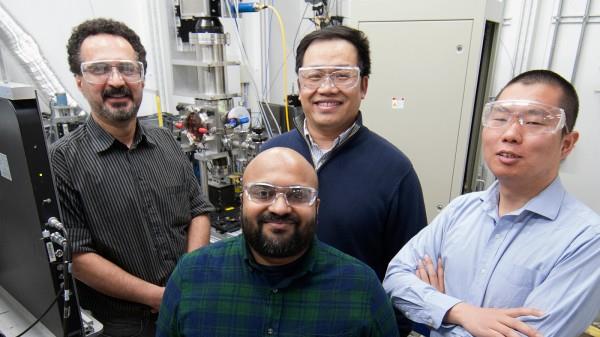

I team di ricerca della Carnegie Mellon University e del Laboratorio Nazionale Argonne del Department of Energy degli Stati Uniti (DOE) hanno identificato queste sacche di gas e hanno creato una metodologia per prevedere la formazione delle sacche di gas. Queste informazioni potrebbero migliorare notevolmente il processo di stampa 3D. La loro ricerca è stata pubblicata la scorsa settimana su Science .

“La ricerca in questo articolo si tradurrà in una migliore qualità e un migliore controllo nel lavorare con le macchine”, ha affermato Anthony Rollett, professore di Scienza dei Materiali e Ingegneria presso la Carnegie Mellon University e autore sul giornale. “Affinché la produzione additiva possa davvero decollare per la maggior parte delle aziende, dobbiamo migliorare la coerenza dei prodotti finiti. Questa ricerca è un passo importante in questa direzione “.

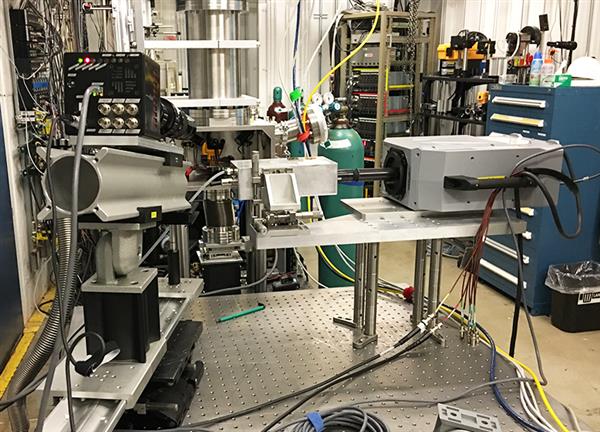

Gli scienziati hanno utilizzato i raggi X estremamente luminosi e ad alta energia presso l’Advanced Photon Source (APS) di Argonne, un DOE Office of Science User Facility, per realizzare video e immagini super veloci di un processo chiamato Laser Power Bed Fusion (LPBF), in cui i laser sono usati per fondere e fondere insieme il materiale in polvere.

I laser, che scansionano su ogni strato di polvere per fondere il metallo dove necessario, creano letteralmente il prodotto finito da zero. Quando le minuscole sacche di gas si intrappolano in questi strati, si possono formare dei difetti. I difetti possono causare imperfezioni che potrebbero portare a crepe o altre rotture nel prodotto finale.

Fino ad ora, i produttori non sapevano molto su come il laser trapassasse il metallo, creando cavità chiamate “depressioni di vapore”. Tuttavia, presumevano che il difetto fosse il tipo di polvere metallica o resistenza del laser. Di conseguenza, i produttori hanno utilizzato un approccio basato su tentativi ed errori con diversi tipi di metalli e laser per cercare di ridurre i difetti.

In effetti, la ricerca mostra che queste depressioni di vapore esistono praticamente in tutte le condizioni del processo, indipendentemente dal laser o dal metallo. Ancora più importante, la ricerca mostra come prevedere quando una piccola depressione si trasformerà in una grande e instabile che può potenzialmente creare un difetto.

“Stiamo ritirando il velo e rivelando cosa sta realmente accadendo”, ha detto Rollett. “La maggior parte delle persone pensa di far brillare una luce laser sulla superficie di una polvere metallica, la luce viene assorbita dal materiale e scioglie il metallo in una vasca di fusione. In realtà, stai davvero facendo un buco nel metallo. “

Usando uno dei più potenti impianti di sincrotrone al mondo presso l’APS di Argonne, i ricercatori hanno osservato, i ricercatori hanno osservato cosa succede mentre il laser si sposta attraverso il letto di polvere di metallo per creare ogni strato del prodotto.

La forma del pool di fusione, in condizioni perfette, è bassa e semicircolare, chiamata “modalità di conduzione”. Ma durante il processo di stampa, il laser ad alta potenza, spesso spostandosi a bassa velocità, può cambiare la forma del pool di fusione in qualcosa come un buco della serratura in un lucchetto chiuso: rotondo e grande in cima, con una stretta punta in basso. Tale fusione “keyhole mode” può potenzialmente portare a difetti nel prodotto finale.

Questa immagine, scattata sotto il sincrotrone al Laboratorio Nazionale di Argonne, mostra un buco nella serratura che sta per formarsi durante il processo di stampa 3D in metallo. Durante la fusione laser a letto in polvere, una stampante 3D “perfora” un foro nel metallo. (Immagine per gentile concessione della Carnegie Mellon University.)

“Sulla base di questa ricerca, ora sappiamo che il fenomeno del buco della serratura è più importante, in molti modi, della polvere utilizzata nella produzione additiva”, ha detto Ross Cunningham, un neolaureato della Carnegie Mellon University e uno dei primi autori. di questo documento. “La nostra ricerca mostra che è possibile prevedere i fattori che portano a un buco della serratura, il che significa che è anche possibile isolare questi fattori per ottenere risultati migliori.”

La ricerca mostra che i buchi della serratura si formano quando viene raggiunta una certa densità di potenza del laser che è sufficiente per far bollire il metallo. Questo, a sua volta, rivela l’importanza fondamentale del focus laser nel processo di produzione additiva, un elemento che finora ha ricevuto scarsa attenzione, secondo il team di ricerca.

“Il fenomeno keyhole è stato in grado di essere visto per la prima volta con tali dettagli a causa della capacità specializzata sviluppata ad Argonne”, ha detto Tao Sun, un fisico di Argonne e autore sul giornale. “Certo, l’intenso fascio di raggi X ad alta energia presso l’APS è la chiave.”

Il team di ricerca ritiene che questa ricerca possa motivare i produttori di macchine di produzione additiva per offrire maggiore flessibilità nel controllo delle macchine e che l’uso migliorato delle macchine potrebbe portare ad un miglioramento significativo nel prodotto finale.

“È importante perché la stampa 3D in generale è piuttosto lenta”, ha affermato Rollett. “Ci vogliono ore per stampare una parte alta pochi centimetri, va bene se puoi permetterti di pagare per la tecnica, ma dobbiamo fare meglio”.