Microaghi per la stampa 3D per applicazioni biomediche

Nel recente pubblicato ” Microaghi stampati in 3D biocompatibili per applicazioni transdermiche, intradermiche e percutanee “, gli autori Khalil Moussi, Abdullah Bukhamsin, Tania Hidalgo e Jurgen Kosel esplorano l’uso dei Microaghi in molte diverse applicazioni mediche, principalmente per procedure che sono considerate solo minimamente invasivo.

I Microaghi vengono utilizzati oggi nella consegna dei farmaci in quanto possono aiutare a diagnosticare e consegnare i farmaci nelle aree necessarie. Finora sono stati utilizzati numerosi materiali, tra cui vetro, silicio, vetro, plastica e metalli. Sono state tentate anche numerose tecniche. Gli autori sottolineano che in alcuni casi sono stati persino utilizzati in “microsistemi complessi”, sebbene in generale siano utilizzati come dispositivi indipendenti.

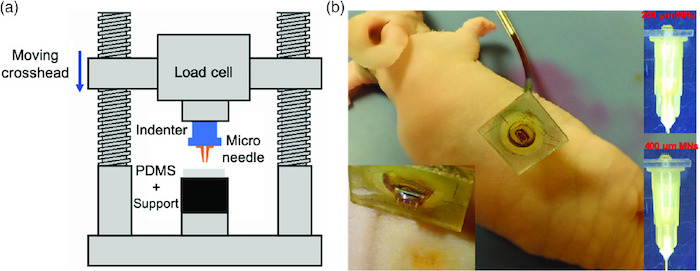

Test di penetrazione MN. a) Una vista schematica della configurazione utilizzata per i campioni skin-like PDMS. b) Esperimento di perforazione della pelle in vitro.

“Nonostante i vantaggi e le applicazioni percepiti, le MN devono ancora vedere una vasta pervasione in contesti clinici. In parte, ciò è dovuto alle complessità associate alle tecniche di microfabbricazione utilizzate per lo sviluppo di MN, che sono spesso a più fasi, ad alta intensità di manodopera e richiedono costose attrezzature per camere bianche “, spiegano i ricercatori. “Inoltre, sorgono complicazioni dovute alla manipolazione e all’attacco di MN fabbricati con un processo specifico a un dispositivo o struttura fabbricati con un altro processo.”

La stampa 3D continua a diventare più un’opzione nella creazione di MN, soprattutto attraverso una maggiore evoluzione e introduzione della stampa 3D SLA e FDM e della polimerizzazione a due fotoni (TPP). Finora la stampa 3D FDM è stata più comunemente usata, e in particolare con progetti recenti come la fabbricazione di MN polimerici biodegradabili per la consegna di farmaci transdermici. TPP mostra il potenziale, tuttavia, per la stampa 3D di MN vuote destinate alla consegna transdermica nei pazienti, e per questo studio, i ricercatori si concentrano su come collegare tali MN a un serbatoio di farmaci.

“Questo approccio è già stato implementato utilizzando tecniche di elaborazione standard di microfabbricazione di silicio e utilizzando elettrodeposizione metallica di uno stampo sacrificale modellato per creare MN vuote con un serbatoio collegato”, affermano i ricercatori. “Tuttavia, queste tecniche di elaborazione soffrono delle stesse complessità menzionate in precedenza e offrono un controllo limitato sulla geometria e le proporzioni degli MN. Pertanto, con l’avvento di TPP, è ora possibile stampare microstrutture 3D con dimensioni in scala millimetrica, fornendo dimensioni di caratteristiche con risoluzione micrometrica. “

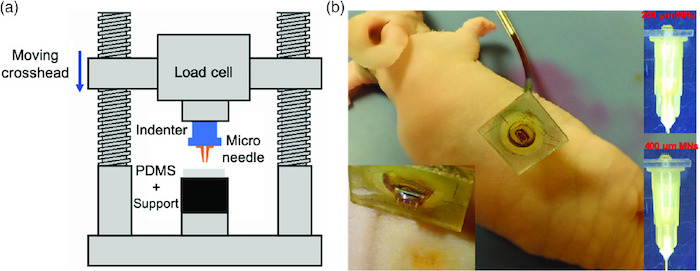

Nel complesso, i risultati hanno mostrato ‘eccellente adattamento lineare’ e simulazione FEM. I ricercatori hanno riconosciuto che lo studio mostra la potenziale forza materiale necessaria, insieme alla capacità di adattare l’elasticità attraverso la modifica di parametri come affettatura e tratteggio. Il team di ricerca ha creato un serbatoio di 2 mm 3 di volume sormontato da MN vuote con diametro interno e altezza variabile da 80 a 120 μm e da 200 a 400 μm.

“In combinazione con test sperimentali, questa analisi ha verificato le dimensioni appropriate delle MN necessarie per garantire la stabilità meccanica per una determinata applicazione. Per confermare l’applicabilità degli MN stampati in 3D, sono stati utilizzati per un test di penetrazione sia in un materiale simile alla pelle che nella pelle di topo. La penetrazione in materiale simile alla pelle ha permesso la determinazione della forza di perforazione che era 0,095-0,115 n “, hanno affermato i ricercatori.

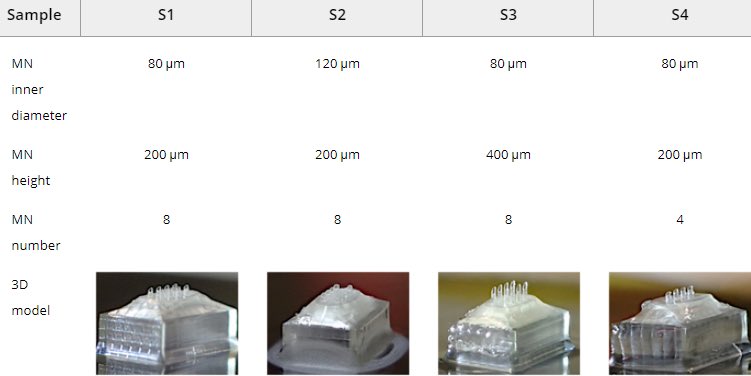

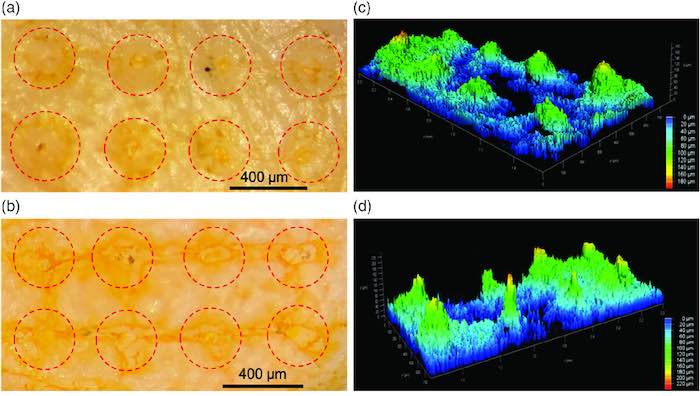

“La microscopia confocale della pelle di topo ha confermato la penetrazione dell’array MN e l’erogazione di colorante fluorescente a 100 e 180 μm in profondità nella pelle per le MN lunghe 200 e 400 μm, rispettivamente. È stata eseguita una valutazione complementare di biocompatibilità per studiare il potenziale dell’utilizzo della tecnica per l’interfacciamento diretto dei tessuti o impianti, e ha determinato che il fotoresist ha una minima citotossicità, che lo rende ideale per tali applicazioni. “

Dimensioni dei campioni stampati in 3D utilizzati per la caratterizzazione fluidica

Penetrazione di MN e consegna del colorante FITC nella pelle del topo. a, b) Fotografia della pelle dopo la penetrazione e la consegna della tintura usando rispettivamente array MN da 200 e 400 μm di lunghezza. c, d) rappresentazione 3D dell’erogazione del colorante nella pelle del mouse per le matrici MN lunghe 200 e 400 μm, rispettivamente. Il lato blu (z = 0) corrisponde alla superficie della pelle e z> 0 rappresenta la penetrazione nella pelle.