La stampa 3D in metallo e polimero migliora i motori a propulsione ad effetto Hall

Nel recente pubblicato ” Miglioramenti nei propulsori Hall miniaturizzati mediante l’uso di magneti SmCo ad alta temperatura e tecniche di fabbricazione additiva “, esplorano gli autori A. Olano, J. Ren, G. Zhang, H. Tang, T. Zhang e J. Li Processi AM, miniaturizzazione e tecnologia dei magneti ulteriormente.

In questo studio, il team di ricerca si impegna a risolvere le sfide associate alle applicazioni aerospaziali e satellitari, in particolare mentre gli ingegneri tendono allo sviluppo di missioni micro e mini-satelliti per missioni a bassa orbita terrestre (LEO), per includere:

Piattaforme di osservazione sulla Terra

Grandi costellazioni di satelliti per fornire copertura su Internet

Trascinare la compensazione

Rimozione detriti

De-orbitante alla fine di una missione

Dato che i ricercatori cercano modi migliori per miniaturizzare i componenti principali come i motori a propulsione per sala, è fondamentale comprendere le sfide coinvolte, che riguardano principalmente questioni che ruotano attorno al potere. Nuovi materiali e tecniche hanno il potenziale per perfezionare ulteriormente tali sistemi di propulsione elettrica, ma devono essere considerati requisiti come la topografia del campo magnetico e la distribuzione uniforme dei propellenti.

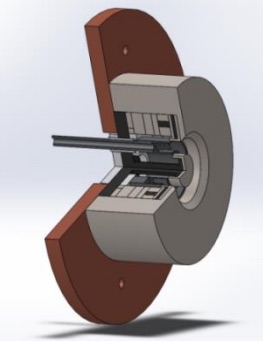

Con la stampa 3D, il team di ricerca si aspetta che possano essere in grado di risolvere molteplici sfide, oltre a essere in grado di creare geometrie più complesse e alcune che sono completamente irraggiungibili con i metodi convenzionali; tuttavia, lo studio è incentrato su come i materiali magnetici consentiranno ai propulsori Hall di adattarsi a fonti di energia più basse, circa 100 watt.

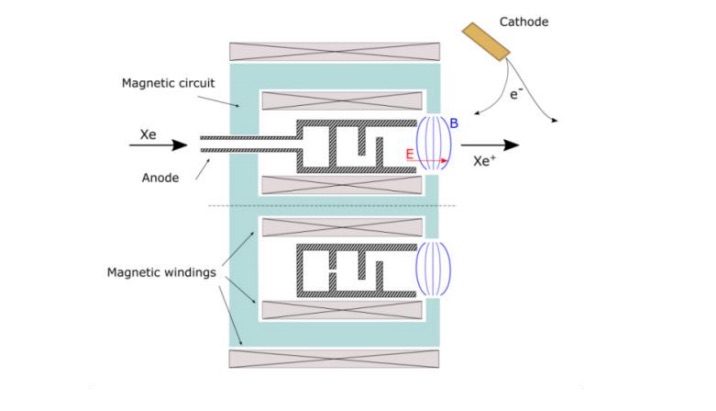

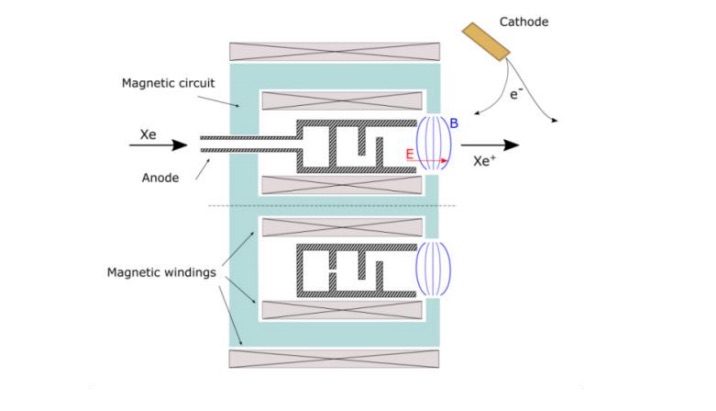

“I motori a propulsori Hall sono sistemi di propulsione in cui la spinta viene raggiunta accelerando elettrostaticamente ioni fuori dal propulsore”, spiegano i ricercatori. “Viene creato un campo elettrico assiale tra un anodo e un catodo, che per Hall Thruster è di solito un catodo cavo ed è la fonte degli elettroni. Al fine di evitare che gli elettroni fluiscano direttamente nell’anodo, viene creato un campo magnetico radiale perpendicolare al campo elettrico creando un movimento di deriva ExB negli elettroni (corrente di Hall) perpendicolare ai campi elettrici e magnetici. ”

La stampa 3D e i processi di produzione additiva sono stati utilizzati nella precedente produzione di prototipi, componenti funzionali e per la propulsione elettrica, producendo il canale e le parti del distributore per il propulsore Hall, utilizzando sia PEI che ABS. In lavori precedenti, tuttavia, c’erano ancora delle sfide da superare per quanto riguarda la temperatura, ei ricercatori hanno visto AM con il metallo per superare gli ostacoli. In particolare, il team di ricerca è stato incoraggiato a utilizzare griglie metalliche fabbricate tramite SLM anziché metodi convenzionali. Il tempo di produzione è ridotto in alcuni casi fino a 400 ore, nonché ovunque da centinaia a migliaia di dollari.

“Usando SLM per l’anodo, non possiamo semplicemente ridurre i costi e il lasso di tempo per la produzione, ma possiamo progettare una geometria più complessa che fornisca una migliore uniformità azimutale nel flusso del propellente all’uscita dell’anodo”, hanno affermato i ricercatori. “Nei propulsori Hall, l’anodo non è solo il bias positivo per il campo elettrostatico, ma ha la funzione aggiuntiva di distribuire il flusso del propellente attorno alla camera di scarica.”

È necessario un flusso di trasferimento molteplice dall’ingresso al canale di scarico, ma con l’uso delle tecniche tradizionali ci sono ancora limitazioni dovute a problemi di miniaturizzazione. I ricercatori hanno scoperto che il diametro non poteva essere inferiore a 0,5 mm per gli orifizi molteplici.

“Usando SLM per la fabbricazione dell’anodo, possiamo introdurre modifiche nella geometria con l’obiettivo di rallentare il flusso e consentire una diffusione omogenea del flusso lungo il canale. Sono state scelte due diverse geometrie per illustrare i vantaggi dell’utilizzo di SLM. Nel progetto A, è stato incluso solo un semplice set di deflettori che reindirizza il flusso dopo l’iniezione del propellente attraverso gli orifizi. Nella progettazione B, una geometria più complessa viene utilizzata per reindirizzare il flusso con scopi simili “, hanno affermato i ricercatori.

“La porosità può essere ridotta con metodi di post-elaborazione come la lavorazione di finitura o può causare guasti a fatica del materiale. In ogni caso, poiché l’anodo non è un componente strutturale del propulsore, non è una delle maggiori preoccupazioni per la qualità della superficie dell’anodo dopo la stampa 3D. “

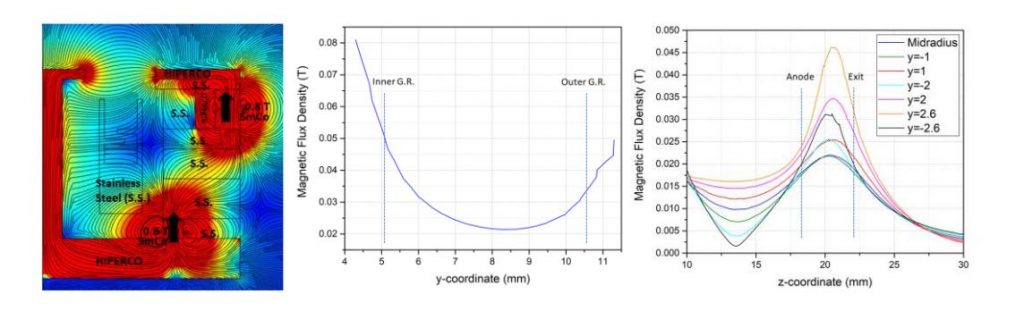

Topografia del campo magnetico (a sinistra), campo magnetico a metà del canale di scarica lungo la coordinata radiale (centro) e campo magnetico per diverse coordinate radiali lungo la coordinata dell’asse (destra).