Il sistema di filtraggio dell’aria fai-da-te migliora la sicurezza della stampante 3D Ultimaker S3

Sebbene i vantaggi della tecnologia siano numerosi, la stampa 3D ha ancora i suoi problemi di sicurezza : vale a dire l’ emissione di particelle ultrafini, sostanze chimiche e altri inquinanti nell’aria circostante. I filtri HEPA (High Efficiency Particulate Air) possono aiutare , ma alcuni pensano che le custodie ventilate dovrebbero essere una pratica standard per le stampanti 3D FFF, e l’ Ultimate 3D Printing Store (U3DPS) ha persino progettato una custodia di sicurezza specifica per Ultimaker S5 . Ma il creatore e ingegnere del software Mike Buss , che vive nel mio stato di Ohio, ha preso in mano la situazione, usando una ventola, un microcontrollore, sensori e la stampa 3Dcostruire il proprio sistema di filtraggio dell’aria per la sua Ultimaker S3.

Buss lavora alla Cleveland Clinic, scrivendo software per aiutare i pazienti con Parkinson, Alzheimer, sclerosi multipla e commozioni cerebrali, quindi la salute è ovviamente piuttosto importante per lui.

“Avevo studiato i potenziali effetti collaterali sulla salute di possedere una stampante 3D quando l’ho acquistata – si è scoperto che possono funzionare male e prendere fuoco o rilasciare sostanze chimiche nocive nell’aria – ma ho trovato delle scuse”, ha scritto Buss sul suo sito web . “Sto solo stampando in acido polattico (PLA), uno dei filamenti meno dannosi – probabilmente va bene. Certo, forse rilascia un po ‘di plastica nell’aria, ma è una stanza grande, ea volte tengo le finestre aperte. I nostri rilevatori di fumo sono nuovi e ben testati. Probabilmente stiamo bene . “

Ma dopo che suo figlio è nato alcuni mesi fa, Buss voleva essere doppiamente sicuro che la sua stampante 3D fosse sicura da usare intorno a un neonato e ha iniziato a sviluppare il suo sistema di filtraggio intelligente per garantire che l’aria nella sua casa fosse pulita. Il suo piano originale di collegare una ventola a un filtro HEPA, ma poi ha iniziato a pensare in grande, chiedendosi se poteva costruire qualcosa che si accendesse e spegnesse automaticamente all’avvio di un lavoro di stampa, potesse regolare la velocità della ventola se rilevava livelli elevati di composti organici volatili (VOC) e presentava anche un interruttore elettrico e un sensore antincendio.

“Alla fine, sono arrivato a costruire un sistema di filtraggio dell’aria totalmente ridicolo, completamente eccessivo per la nostra stampante 3D che probabilmente non era necessario in primo luogo. Ed è stato molto divertente “, ha scritto Buss.

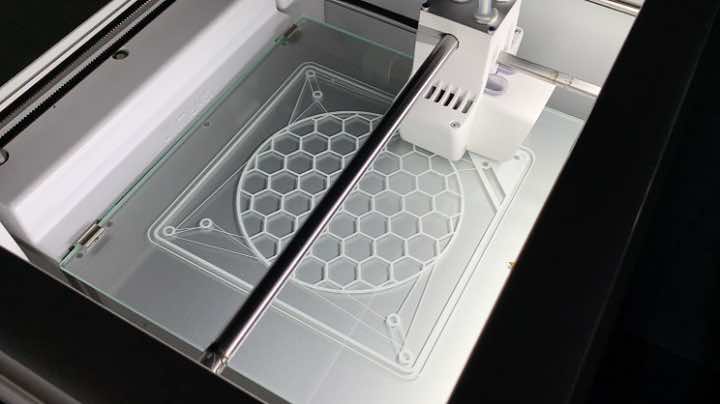

Dopo aver abbozzato il suo piano, Buss ha utilizzato la sua Ultimaker S3 per stampare i componenti di cui aveva bisogno per costruire il pannello di filtraggio e la custodia. Per costruire un guscio per l’involucro, ha acquistato Lexan da Home Depot, lo ha tagliato e lo ha collegato a tutte le parti stampate in 3D.

“Ora che avevo il guscio, era il momento delle budella: l’elettronica”, ha scritto.

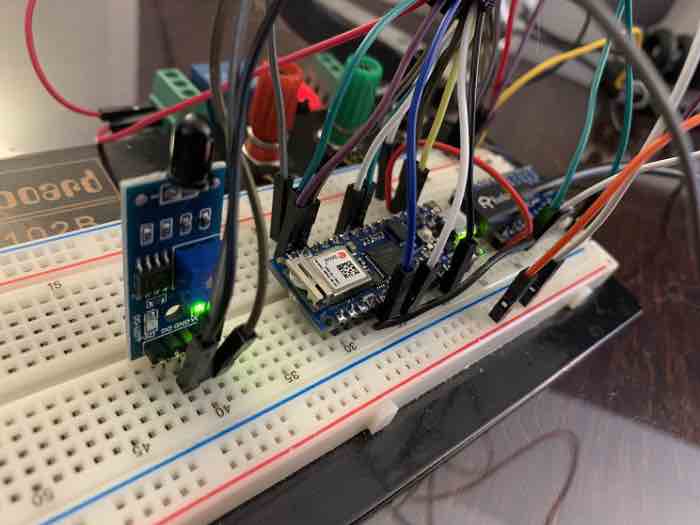

Questa era apparentemente la sua parte preferita del progetto, ma era decisamente complicata: tutto aveva bisogno di potenza, ma non necessariamente la stessa quantità di energia.

“Alcuni avevano bisogno di 12V per funzionare. Altri avevano bisogno di 3,3 V. Alcuni erano controllati con la modulazione della larghezza di impulso , altri con I2C . Alimentarli e dirigere una sinfonia di funzioni è stata, a mio parere, la parte migliore di questo progetto “, ha detto Buss.

Ha collegato un alimentatore 12V 3A al suo Arduino Nano 33 IoT, un relè e una ventola, quest’ultima collegata tramite il proprio pin PWM a uno su Arduino per controllarne la velocità, il che a sua volta ha reso la ventola molto più silenziosa .

Buss ha utilizzato “periodicamente” il sondaggio del modulo WiFi integrato della stampante 3D per trasformare il suo sistema di filtraggio in uno intelligente e ha aggiunto sensori sia all’interno che all’esterno dell’involucro che misurano i livelli di umidità, temperatura e VOC. I dati di questi sensori vengono quindi inviati direttamente tramite WiFi a un server in esecuzione sul suo “… NAS (una Synology DS918 + )”.

“Alla fine, mi piacerebbe utilizzare questi dati in tempo reale per controllare la velocità della ventola, ma per ora vengono semplicemente archiviati insieme alle informazioni su cosa è stato stampato e quando”, ha scritto.

“L’aggiunta di due sensori di temperatura è stata un po ‘complicata, considerando che condividono lo stesso indirizzo I2C codificato. Per questo motivo, Arduino non può affrontarli individualmente. La mia soluzione è stata quella di utilizzare un multiplexer I2C per consentirmi di passare da un sensore all’altro e interrogarli individualmente “.

Fondamentalmente, mentre funziona normalmente, Arduino sta controllando un sensore di fiamma sopra la stampante 3D allo stesso tempo. Se viene rilevato un incendio, l’alimentazione del sistema si interrompe immediatamente e inizia a suonare un allarme piezoelettrico, che può essere sentito ovunque nella sua casa. Per me, questa è la parte più bella di un progetto fai-da-te già davvero fantastico.

Quindi la ventola del sistema di filtraggio estrae l’aria dalla camera chiusa sopra Ultimaker S3, e passa prima attraverso un filtro HEPA, poi un filtro a carbone e infine fuori dalla parte posteriore. Buss ha già idee su come migliorare il ventilatore, che “non spinge tutta l’aria che vorrei attraverso i due filtri”.

“Tutto sommato, questo progetto è stato divertente da realizzare e dà a me e mia moglie un po ‘di tranquillità”, ha concluso.