Le innovazioni nei dispositivi elettronici stampati hanno portato allo sviluppo di approcci alternativi e applicazioni entusiasmanti per la stampa 3D, concentrandosi sia sui metodi di stampa che sui materiali di inchiostro. È un campo in crescita e in evoluzione che promette costi inferiori e opportunità di funzionalità innovativa che tende ad essere più costosa con l’elettronica convenzionale. Immagina solo di essere in grado di stampare in 3D un’intera ala di aeroplano di modello, usando filamenti che contengono sia emettitori di luce che rilevatori di luce incorporati nel materiale, in modo che possa rilevare continuamente eventuali crepe microscopiche mentre iniziano a formarsi.

Questo è ciò su cui i ricercatori del MIT hanno lavorato, sviluppando un nuovo metodo che utilizza stampanti 3D standard per produrre dispositivi funzionanti con l’elettronica già incorporata all’interno. I dispositivi sono fatti di fibre contenenti più materiali interconnessi, che possono illuminare, percepire l’ambiente circostante, immagazzinare energia e altro ancora.

Secondo il nuovo metodo di stampa 3D descritto in un articolo dell’assistente di ricerca del MIT Gabriel Loke, i professori John Joannopoulos, Yoel Fink , Rodger Yuan , Michael Rein , Tural Khudiyev e Yash Jain , la progettazione e la fabbricazione di sistemi funzionali modellati in fattori di forma 3D possono consentire applicazioni in diversi settori quali fotonica, rilevamento, accumulo di energia ed elettronica. Tuttavia, la stampa di diverse classi di materiali per creare dispositivi elettronici è stata, fino ad ora, una sfida di fabbricazione complessa in sé, poiché diversi metodi di stampa sono stati sviluppati specificamente per varie classi di materiali. L’approccio alternativo dei ricercatori afferma di superare alcuni di questi ostacoli tradizionali.

“Mentre i filamenti utilizzati nell’ala del modello (aereo) contenevano otto materiali diversi, in linea di principio potevano contenere ancora di più. Fino a questo momento, non esisteva ancora una stampante in grado di depositare metalli, semiconduttori e polimeri in un’unica piattaforma, perché la stampa di ciascuno di questi materiali richiede hardware e tecniche diverse “, ha affermato Loke.

Il sistema utilizza le tradizionali stampanti 3D dotate di un ugello speciale e un nuovo tipo di filamento per sostituire il solito filamento polimerico monomateriale, che in genere viene completamente fuso prima di essere estruso dall’ugello della stampante. Il nuovo filamento dei ricercatori ha una complessa struttura interna composta da diversi materiali disposti in una configurazione precisa ed è circondata da un rivestimento polimerico all’esterno.

Secondo il MIT, nella stampante appena riformata, l’ugello funziona a una temperatura più bassa e fa passare il filamento più velocemente di quanto non facciano le stampanti convenzionali in modo che solo il suo strato esterno venga parzialmente fuso. L’interno rimane fresco e solido, con le sue funzioni elettroniche incorporate inalterate. In questo modo, la superficie viene fusa quanto basta per farla aderire saldamente ai filamenti adiacenti durante il processo di stampa, per produrre una solida struttura 3D.

La stampante utilizzata dal team era una stampante multi-ugello RoVa3D , un tipo standard di stampante 3D nota come stampante a modellazione a deposizione fusa (FDM, estrusione di materiale), che può già essere trovata in molti laboratori, uffici e persino case. Mentre il software utilizzato per generare e leggere il codice g per la stampa erano Slic3r e Prometheus . L’estremità calda era costituita da un tubo di acciaio inossidabile che può avere una lunghezza massima di 2 mm ed è riscaldata da un filo di nicromo. Quindi viene inserito un nastro isolante per alte temperature tra l’estremità calda e la regione sopra l’estremità calda.

Loke ha suggerito che “questo metodo è fino a tre volte più veloce di qualsiasi altro approccio attuale alla fabbricazione di dispositivi 3D e, come con tutte le stampanti 3D, offre molta più flessibilità riguardo ai tipi di moduli che possono essere prodotti rispetto ai metodi di produzione tipici. Unico nella stampa 3D, questo approccio è in grado di costruire dispositivi di qualsiasi forma a forma libera, che finora non sono raggiungibili con altri metodi. “

Solo pochi giorni fa, il team del MIT Computer Science and Artificial Intelligence Laboratory ha rivelato un altro inchiostro da utilizzare nelle loro attività di stampa 3D , un inchiostro riprogrammabile che cambia colore in seguito all’esposizione ai raggi UV e ad altre fonti di luce. Conosciuto come il sistema PhotoChromeleon, è composto da numerosi coloranti spruzzati sulla superficie di un oggetto, permettendogli di cambiare colore secondo necessità. Il MIT sta certamente progredendo rapidamente con creazioni ingegnerizzate funzionalmente che continuano a far avanzare ulteriormente la tecnologia di stampa 3D.

I filamenti con circuiti integrati mostrano molte promesse, possono essere utilizzati per stampare forme complesse per dispositivi biomedici e robotici, poiché il metodo utilizza fibre trafilate termicamente che contengono una varietà di materiali diversi incorporati al loro interno. È un processo che il co-autore Fink, professore di scienze dei materiali al MIT, nonché di ingegneria elettrica e informatica, insieme ai suoi collaboratori ha perfezionato per due decenni.

Inchiostri multimateriali strutturati progettabili per sistemi funzionali stampati tridimensionali

I componenti interni del filamento includono fili metallici che fungono da conduttori; semiconduttori che possono essere utilizzati per controllare le funzioni attive e isolanti polimerici per impedire ai fili di entrare in contatto tra loro.

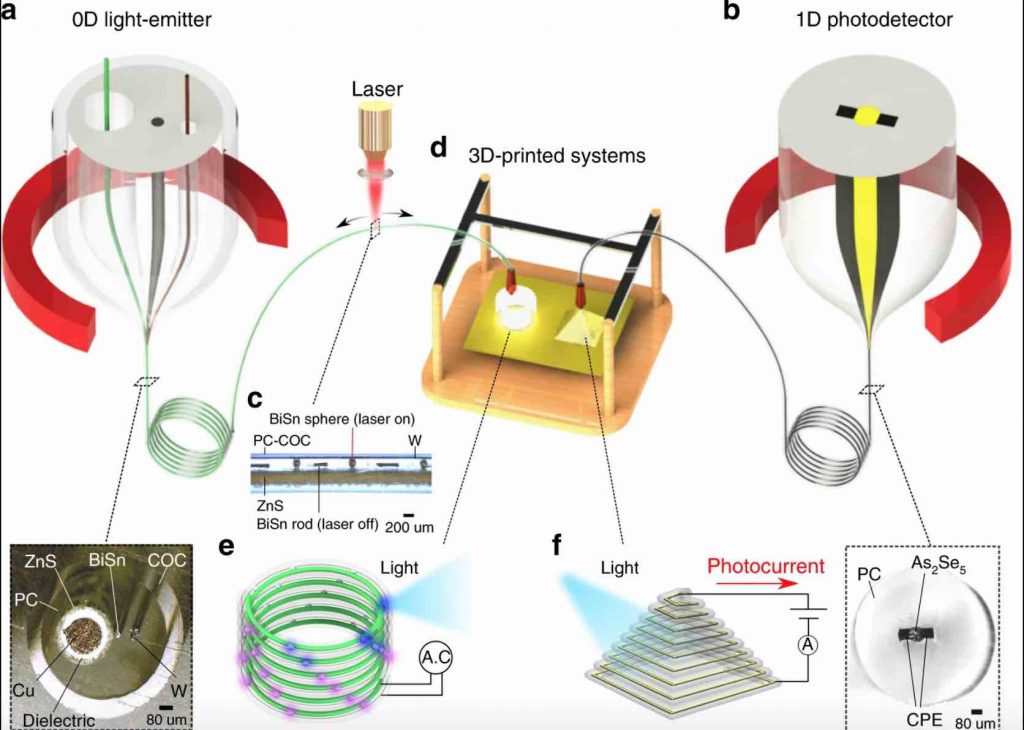

Hanno creato una matrice di fibre con componenti elettronici al loro interno, rendendo le fibre in grado di svolgere una varietà di funzioni. Ad esempio, per applicazioni di comunicazione, le luci lampeggianti possono trasmettere dati che vengono poi raccolti da altre fibre contenenti sensori di luce. Questo approccio ha prodotto per la prima volta fibre e tessuti che ne hanno incorporato le funzioni.

Ora, questo nuovo processo rende l’intera famiglia di fibre disponibile come materia prima per la produzione di dispositivi 3D funzionali in grado di rilevare, comunicare o immagazzinare energia.

Secondo il MIT, per produrre le fibre stesse, i diversi materiali sono inizialmente assemblati in una versione su larga scala chiamata preforma, che viene quindi riscaldata e disegnata in una fornace per produrre una fibra molto stretta che contiene tutti quei materiali, nella loro stessa posizioni relative esatte ma di dimensioni notevolmente ridotte.

Gli autori del documento di ricerca affermano che in questo lavoro hanno stabilito un approccio rapido e multiscala per stampare una serie diversificata di inchiostri multi-materiale progettabili basati su filamenti per creare sistemi funzionali gerarchici 3D complessi che collegano la risoluzione del dispositivo su scala micron al centimetro- ridimensionare la dimensione dell’oggetto. In particolare, a differenza degli attuali inchiostri compositi , che hanno un controllo limitato sulla localizzazione spaziale dei materiali costituenti, assicurano di aver dimostrato filamenti strutturati che combinano diverse classi di materiali intercambiabili con interfacce controllate mentre i materiali interni possono essere modellati microstrutturalmente in diverse topologie per consentire diverse funzionalità di inchiostro .

Per illustrare l’utilità della loro capacità di formare complessi dispositivi 3D a forma libera, i ricercatori hanno combinato funzionalità di emissione di luce e di rilevamento della luce all’interno di un’unica struttura stampata stampandole in un’ala di aeroplano e in grado di rilevare un difetto strutturale in qualsiasi punto all’interno dell’ala. L’ala dell’aeroplano stampata presenta emettitori di luce negli strati superiore e inferiore e rivelatori di luce nella parte più grande dell’ala. Quando vengono azionati gli emettitori di luce, i fotorilevatori generano una fotocorrente, con la sua grandezza corrispondente alla lunghezza del filamento dei fotorilevatori stampato. Al verificarsi di un difetto strutturale della struttura stampata, la lunghezza viene ridotta, riducendo la fotocorrente. Possono quindi rilevare la posizione localizzata del danno all’interno della struttura. Nel documento,

Inoltre, uno dei principali vantaggi dell’approccio è la velocità di stampa, che per questa struttura del modello l’ala ha impiegato solo 24 minuti, molto più velocemente di altri metodi di fabbricazione di dispositivi 3D. Inoltre, il team innovativo ha osservato che la fabbricazione di una forma di ala di dispositivo così complessa può essere ottenuta solo attraverso il loro approccio volumetrico di stampa del dispositivo a forma libera poiché consente la personalizzazione della forma completa.

Questa capacità di personalizzare con precisione ogni dispositivo è essenziale e il metodo potrebbe potenzialmente essere ulteriormente sviluppato per produrre una varietà di diversi tipi di dispositivi. Compreso biomedico, dove può essere importante abbinare il dispositivo al proprio corpo del paziente; come negli arti protesici, utilizzando tutta l’elettronica per monitorare e controllare l’arto incorporato in posizione. Inoltre, questo metodo potrebbe adattarsi perfettamente alla stampa di materiali per impianti biomedici che fornirebbero un’impalcatura per la crescita di nuove cellule in sostituzione di un organo danneggiato e includeranno al suo interno sensori per monitorare l’avanzamento di tale crescita.

Nel corso degli anni, il gruppo ha sviluppato una vasta gamma di fibre contenenti diversi materiali e funzionalità. Ispirati dalle piante di cetriolo che usano i loro viticci strettamente arrotolati per tirare le piante verso l’alto, i ricercatori del MIT, incluso Fink, hanno recentemente sviluppato un nuovo sistema a base di fibre che potrebbe essere usato come muscoli artificiali per robot, arti protesici o altre applicazioni meccaniche e biomediche . E proprio l’anno scorso, hanno creato un tipo di hardware morbido che puoi indossare, cioè un panno con dispositivi elettronici integrati. Fink ha anche continuato a creare un thread intelligente in grado di inviare messaggi e cambiare colore.

L’idea dei ricercatori del MIT di stampare in 3D l’inchiostro in fibra multimateriale in un’ala di aeroplano di modello stampata era oltre l’originale. Quando si tratta di campo aerospaziale, una creazione come questa potrebbe fare una grande differenza.