Stampa 3D GRCop-42: NASA svela la speciale lega per motori a razzo

Gli ingegneri del NASA Marshall Space Flight Center (MSFC) e della NASA Glenn Research Center (GRC) hanno recentemente stampato componenti GRCop-42 quasi completamente densi. Come spesso accade con i componenti stampati in 3D di oggi, queste ultime parti potrebbero anche mettere in ombra quelle normalmente realizzate con metodi più convenzionali.

Il processo e i parametri di stampa 3D di GRCop-42 sono stati sviluppati su una macchina PBF ConceptLaser M2 (modello Gen 1 2012), scelta per la sua compatibilità con il rame, dotata di un vano portaoggetti inerte e camera di costruzione e del laser da 400 W in grado di raggiungere il densità di proprietà per la fusione della polvere di tipo 42 in uso per questo progetto (il follow-up della precedente 84 polvere che non era facile da fabbricare alle specifiche).

Quando gli ingegneri hanno approfondito la costruzione, hanno scoperto subito che i campioni CED più alti erano troppo caldi, eliminando il calore nelle aree circostanti come un alone. Le parti di fascia bassa non si scioglievano completamente.

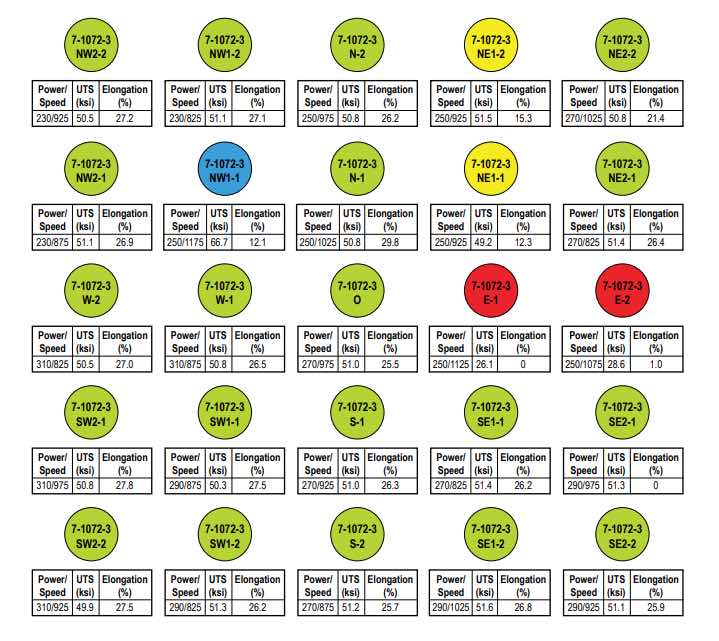

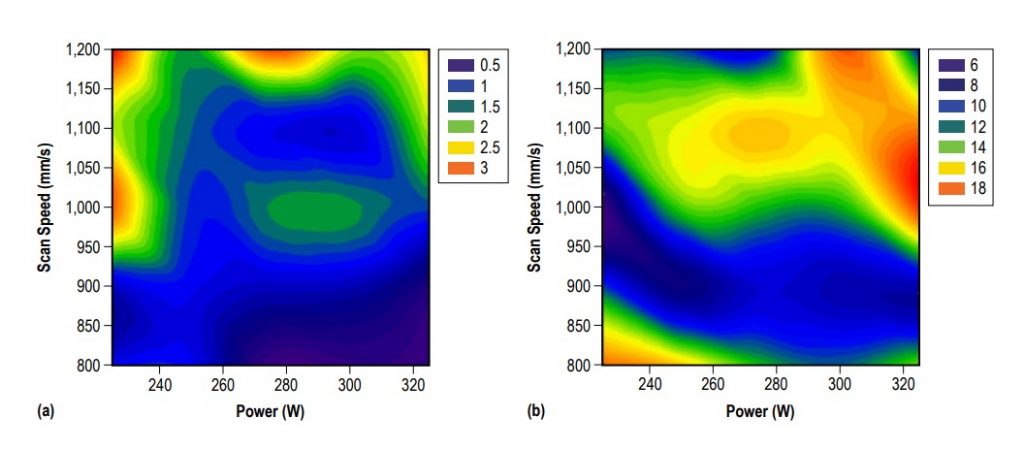

“Questi 25 blocchi di densità sono stati inviati al GRC per la microscopia distruttiva, dove sono stati sezionati nel piano yz, lucidati con un diamante da 1 μm e sono stati ingranditi con un microscopio ottico Nikon® Eclipse MR200”, hanno affermato i ricercatori. “GRC ha quindi utilizzato il software di analisi delle immagini ImageJ per determinare la dimensione media dei pori e la porosità media di ciascun campione, i diametri equivalenti circolari calcolati in Excel e ha tracciato i valori su una mappa dei colori allineata ai parametri.”

Porosità e mappe relative alla dimensione media dei pori sono state sovrapposte, con conseguente nuovi set di parametri con una densità superiore al 98%.

I campioni sono stati quindi posti nella pressa isostatica calda in un ciclo standard precedentemente utilizzato per la polvere GRCop-84. Una volta che i campioni sono stati pressati, gli ingegneri li hanno spediti a GRC per un’ulteriore raffinazione in entrambi i processi di lavorazione e prove di trazione a temperatura ambiente:

“GRC ha lavorato i campioni in provini a trazione tonda tipo E8 ASTM con impugnature filettate da 9,525 mm e sezione del calibro 6,35 mm, quindi li ha sottoposti a trazione con un controllo a croce (spostamento) a una velocità della traversa di 0,635 mm / min con una cella di carico con capacità di 2.275 kg (Metodi di prova standard per prove di trazione su materiali metallici, ASTM International, West Conshohocken, Pennsylvania, 2013) “, hanno affermato i ricercatori. “Un estensimetro con indicatore di 19 mm è stato utilizzato per registrare il ceppo per il primo 10% del test, con un controllo di spostamento per garantire test rapidi e coerenti, indipendentemente dalla qualità di costruzione di ciascun campione.”

“Verde colorato, 20 dei campioni hanno prodotto una gamma molto ristretta di resistenze alla trazione (UTS), che vanno da 339 MPa a 356 MPa con allungamenti> 20%. Dei cinque campioni rimanenti, due di essi (NE1-1 e NE1-2, di colore giallo) avevano UTS in famiglia ma allungamenti inferiori del 12% e del 15%. Due di loro (E-1 ed E-2, di colore rosso) si sono rotti molto più in basso (180 MPa e 197 MPa) quasi senza allungamento, mentre uno (NW1-1, colorato in blu) ha rotto molto più in alto (459 MPa) con allungamento medio (12%). I campioni di NE1-1, NE1-2, E-1 ed E-2 si correlano direttamente alla porosità complessiva più alta e alla dimensione media dei pori più alta nello studio di densità iniziale. Il campione NW1-1 è stato inavvertitamente escluso dal ciclo HIP, il che spiega la forza molto elevata con una bassa duttilità. “

Lo studio ha avuto esito positivo, poiché i team di MSFC e GRC hanno valutato la polvere in modo completo, concludendo che servirà come lega stampabile per l’uso nei componenti di propulsione a razzo. Sapevano in anticipo che le caratteristiche più importanti che stavano cercando erano:

Alta conducibilità termica

Eccellente resistenza al creep

Vita a fatica a ciclo ridotto

Forza a temperature elevate

I team di ricerca hanno anche scoperto che con la stampa 3D risparmiavano il tempo del 20 percento.

“Ciò che resta da completare è il test approfondito del set di parametri nominali stabilito in questo studio. Il prossimo passo sarà eseguire parecchie grandi prove di trazione con diversi lotti di polvere, con campioni sparsi sull’intera piastra di costruzione di 250 mm per verificare non solo il set di parametri ma anche escludere qualsiasi altro effetto esterno come la posizione sulla piastra di costruzione o lotto / fornitore materiale “, hanno concluso i ricercatori.

Mentre la NASA sembra fare affidamento sulla stampa 3D in modo più costante in quanto acquista slancio nel mainstream e offre così tante opzioni in hardware, software e materiali, i loro progettisti e ingegneri hanno sperimentato per decenni l’uso di tale tecnologia progressiva. Ultimamente, tuttavia, la NASA ha portato la stampa 3D ulteriormente nella piega tecnologica in relazione ai razzi con elementi critici come accenditori , ugelli e componenti di grandi dimensioni per i motori .