Due ricercatori della Rice University in Texas, hanno hackerato un cutter laser CO2 di tipo commerciale, trasformandolo in una stampante 3d a sinterizzazione laser selettiva (SLS) . Ma la “OpenSSL” costa almeno 40 volte meno rispetto ai suoi omologhi commerciali.

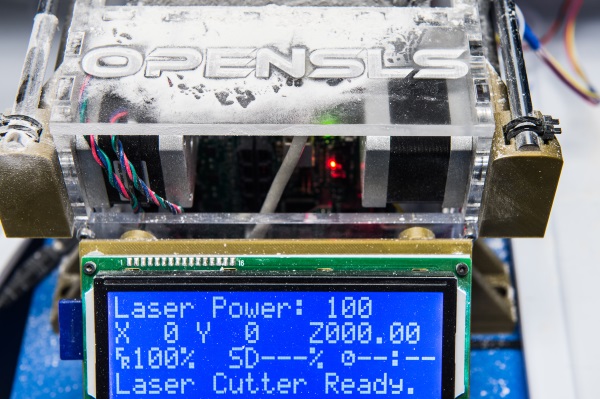

In un articolo pubblicato su PLOS ONE, i ricercatori della Rice hanno spiegato il processo di modifica per il cutter laser. Utilizzando microcontrollori open-source, il team è stato in grado di costruire la stampante Open SLS 3D per meno di 10.000 dollari . In confronto, le piattaforme SLS commerciali in genere costano circa 400,000 dollari.

“La tecnologia SLS è in uso da 20 anni, ed è una delle poche tecnologie per la stampa 3D che ha la capacità di formare oggetti con inclinazioni drammatiche e biforcazioni,” ha detto il co-autore Jordan Miller, un assistente professore di bioingegneria presso la RiCe . “La tecnologia SLS è perfetta per la creazione di alcune delle forme complesse che usiamo nel nostro lavoro, come le reti vascolari del fegato e altri organi.”

Una caratteristica importante della definizione della OpenSLS è la sua compatibilità con diversi tipi di materiale in polvere. Durante lo studio, i ricercatori hanno stampato in 3d sia con polvere di nylon sia con policaprolattone (PCL), un polimero non tossico. Questa flessibilità di materiali permette di utilizzare la stampante 3D nella sperimentazione con i biomateriali per la medicina rigenerativa.

“Il fatto di Progettare la nostra stampante laser sls 3D significa che non abbiamo limiti sui tipi di biomateriali che possiamo sperimentare per la ricerca della medicina rigenerativa”, ha detto Ian Kinstlinger, uno studente laureato e co-autore con Miller dell’articolo.

“In termini di prezzo, la OpenSLS porta questa tecnologia alla portata della maggior parte dei laboratori, e il nostro obiettivo fin dall’inizio è stato quello di farla in un modo che renda più facile per gli altri di riprodurre il nostro lavoro e aiutino il campo per standardizzare attrezzature e best practice “, ha aggiunto Kinstlinger . “Abbiamo condiviso open-source tutti i progetti hardware e le modifiche software su Github.”

Le stampanti SLS 3D costano molto di più rispetto alle stampanti 3D ad estrusione , poiché utilizzano un laser potente per fondere le polveri invece di un hot-end cper fondere il filamento plastica ( e per i brevetti recentemente scaduti). Come tale, Miller e la sua squadra erano desiderosi di creare una macchina più conveniente utilizzando l’hardware esistente, per espandere la ricerca SLS-based in tutto il mondo.

“Il processo sls è un po ‘come la finitura di una crema asticcera , quando un cuoco spruzza uno strato di zucchero in polvere e poi riscalda la superficie con una torcia per fondere grani di polvere e formare uno strato solido cioè per caramelizzare”, ha detto Miller. “Qui, abbiamo polvere biomateriali, e la nostra fonte di calore è un fascio laser focalizzato. Poiché l’oggetto sinterizzato è pienamente supportato in 3D dalla polvere, la tecnica ci dà accesso ad architetture incredibilmente complesse che altre tecniche di stampa 3D semplicemente non possono produrre “.

“Il nostro lavoro dimostra che la OpenSLS fornisce alla comunità scientifica di una piattaforma accessibile per lo studio della sinterizzazione laser e la realizzazione di geometrie complesse in diverse materie plastiche e con biomateriali,” Ha concluso Miller. “E ‘un’altra vittoria per la comunità open-source.”