Lo studio Optomec esamina la deposizione di energia diretta rispetto alla stampa 3D a letto di polvere

Optomec è nota per la sua serie di stampanti 3D LENS , che utilizzano la tecnologia di stampa 3D Directed Energy Deposition . DED è una tecnologia basata sul letto di polvere in cui la polvere metallica viene continuamente soffiata attraverso ugelli diretti al punto focale di un laser ad alta potenza. Questo crea un pool di metallo fuso, che viene spostato usando un sistema di controllo del movimento quando la parte è costruita nello spazio libero. DED è una tecnologia versatile che può essere utilizzata non solo per stampare in 3D nuove parti, ma anche per aggiungere una parte già esistente per ripararla o rivestirla, ad esempio. Si presta bene anche alle applicazioni di produzione ibride.

Optomec ha recentemente pubblicato uno studio di riferimento sulla deposizione di energia diretta che rivela che la tecnologia è 10 volte più veloce e 5 volte meno costosa di Powder Bed Fusion (PBF) per la costruzione di parti metalliche di medie dimensioni.

Optomec ha recentemente pubblicato uno studio di riferimento sulla deposizione di energia diretta che rivela che la tecnologia è 10 volte più veloce e 5 volte meno costosa di Powder Bed Fusion (PBF) per la costruzione di parti metalliche di medie dimensioni.

“I due metodi commerciali più comunemente utilizzati per la tecnologia di produzione di additivi metallici basati su laser oggi sono PBD e DED alimentati a polvere. Ognuno ha punti di forza e può essere utilizzato per progetti simili. Quindi, quello che volevamo chiarire con questo studio è stato quando un metodo è migliore dell’altro “, ha dichiarato Lucas Brewer, Responsabile dello sviluppo dell’applicazione LENS presso Optomec. “Abbiamo applicato entrambe le tecnologie allo stesso compito e siamo rimasti sorpresi nel vedere differenze così drammatiche nei tempi e nei costi di costruzione. Riteniamo che questo tipo di esercizio aiuterà i clienti a comprendere meglio i punti di forza di ciascun approccio. Cerchiamo sempre di aiutare i nostri clienti a migliorare la velocità di costruzione e massimizzare il valore delle loro macchine “.

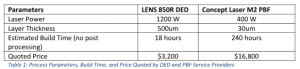

Optomec ha iniziato lo studio per determinare la velocità di stampa e il prezzo relativi alla stampa 3D di una parte in metallo di medie dimensioni realizzata in Inconel. La parte sarebbe di 200 mm di diametro e 150 mm di altezza. Per stabilire una linea di base, Optomec ha selezionato una geometria del pezzo che potrebbe essere costruita senza strutture di supporto, stabilendo un alloggiamento di forma conica con strutture tubolari interne. La produzione è stata esternalizzata a due fornitori di servizi separati e indipendenti, uno per Powder Bed Fusion e uno per Directed Energy Deposition.

Le differenze nei costi e nei tempi di produzione erano sorprendenti. Una macchina Concept LaserM2 è stata utilizzata per stampare in 3D la parte utilizzando Powder Bed Fusion e il tempo di costruzione è durato circa 240 ore con un prezzo quotato di $ 16,800. Una stampante Optomec LENS 850R 3D è stata utilizzata per stampare la parte usando la Deposizione di Energia Diretta, e il tempo di costruzione è durato in circa 18 ore con un prezzo quotato di $ 3,200. Puoi vedere i parametri di processo completi di seguito:

Non solo lo studio ha dimostrato che le stampanti 3D LENS producono parti in molto meno tempo a costi nettamente inferiori rispetto ai sistemi PBF, ma sono anche meno costose, a meno della metà del costo delle stampanti 3D PBF di dimensioni equivalenti. Puoi scaricare lo studio completo gratuitamente a questo indirizzo https://w ww.optomec.com/resources/whitepapers-additive-manufacturing/powder-bed-fusion-vs-directed-energy-deposition-benchmark-study/.