Mentre molte industrie utilizzano la stampa 3D per fabbricare prodotti, la tecnologia non è stata ampiamente adottata nella produzione su larga scala. Secondo i ricercatori del dipartimento di ingegneria industriale dell’Università dell’Arkansas , ciò è dovuto principalmente al tempo di ciclo. Tuttavia, sebbene sia possibile stampare contemporaneamente diverse parti di un oggetto grazie a testine di stampa multiple collaboranti, questo non è ancora ampiamente supportato dalla ricerca. Hieu Bui, Harry A. Pierson, Sar ah G. Nurre e Kelly M. Sullivan hanno pubblicato un documento, intitolato ” Ottimizzazione della pianificazione del percorso utensile per la produzione additiva multi-utensile “, che illustra la loro metodologia di ottimizzazione del percorso utensile proposta.

L’astratto afferma: “ Gli obiettivi sono creare un percorso utensile di riempimento privo di collisioni per ogni testina di stampa, mantenendo allo stesso tempo le prestazioni meccaniche e l’ accuratezza geometrica dell’oggetto stampato . La metodologia utilizza la combinazione di ricerca tabù e nuovi algoritmi di rilevazione e risoluzione delle collisioni , TS-CCR. Le prestazioni del TS-CCR vengono analizzate e confrontate con l’ attuale standard del settore. “

Il processo di stampa 3D FFF è limitato dalla velocità con cui la testina di stampa è in grado di spostare, fondere e distribuire il filamento. Il metodo di elaborazione parallela, che consente a più teste degli strumenti di lavorare contemporaneamente per fabbricare parti diverse dello stesso oggetto, viene utilizzato dalla funzione software Autodesk Netfabb per le stampanti 3D di Project Escher. Ciò può ovviamente velocizzare i tempi di stampa, ma aumenta anche le possibilità di collisioni.

Netfabb utilizza un algoritmo per assicurarsi che tutte le testine di stampa siano sincronizzate, in modo che non possano scontrarsi .

Riepilogo del risultato dal caso studio delle prestazioni di Netfabb e illustrazioni del percorso utensile (riempimento del 30%) del metodo Netfabb e del metodo proposto.

L’obiettivo di questa metodologia è quello di considerare i vincoli di collisione per le stampanti 3D a 2 gantry , minimizzando al contempo la creazione del livello di stampa (tempo di stampa).

” Le carenze dei metodi attuali, la mancanza di ricerche pubblicate sulla FFF concorrente e la necessità di un metodo alternativo di pianificazione del percorso nativo per stampanti FFF multi-gantry 3D hanno ispirato lo sviluppo di un nuovo metodo”, hanno spiegato i ricercatori. “Sebbene il sistema multi-gantry sia una delle diverse configurazioni cinematiche della stampa 3D FFF simultanea, una maggiore comprensione può fornire approfondimenti sullo sviluppo di problemi di pianificazione del percorso multi-tool generalizzati per i processi AM.”

Un euristico Tabu Search (TS) (metodo pratico di risoluzione dei problemi), che utilizza un meccanismo di memoria per archiviare informazioni per guidare le ricerche future, è stato utilizzato per ottimizzare la creazione di un singolo strato nella metodologia regolando il percorso utensile per il riempimento. Il TS comprende tre operatori principali:

L’operatore di scambio locale scambia due segmenti raster stampati dalla stessa testina di stampa per ridurre la distanza di movimento rapido

L’operatore di scambio globale scambia due segmenti raster che sono stati stampati da diverse testine di stampa

L’ operatore di ribilanciamento assegna un segmento raster dalla testina di stampa con una confezione più alta all’altra testina di stampa

“All’inizio dell’algoritmo, con un elenco randomizzato iniziale così lution, è preferito l’operatore di swap globale. A causa dell’elevato grado di randomizzazione della sequenza e dell’elevato numero di collisioni, l’aggiunta di ritardi potrebbe non essere in grado di risolvere le collisioni , nel qual caso i due gantri funzioneranno in ordine sequenziale . L’obiettivo è segmentare i segmenti raster appropriati in due gruppi, un gruppo per ogni testina di stampa. Di conseguenza, il numero di collisioni inizia a diminuire. In seguito, lo scambio locale diventa lentamente più attraente. “

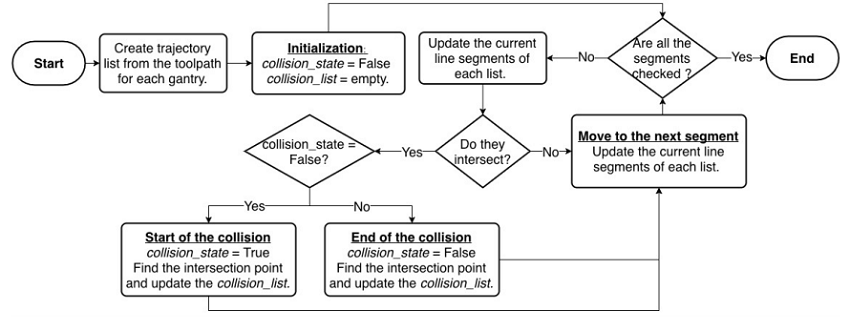

Due algoritmi complementari funzionano con il TS: un algoritmo di controllo delle collisioni, che rileva eventuali potenziali collisioni, e un algoritmo di risposta alle collisioni, che trova punti nei percorsi utensile in cui è possibile evitare una collisione aggiungendo un ritardo.

I ricercatori hanno spiegato: “Un algoritmo efficiente per il controllo delle collisioni dovrebbe essere in grado di rilevare con calma le collisioni per un gran numero di segmenti raster e identificare i movimenti corrispondenti che li hanno provocati. Utilizzando una caratteristica unica della macchina FFF multicanale, è possibile semplificare il processo di identificazione delle decisioni. In tale configurazione, le collisioni si verificano ogni volta che le piattaforme si scontrano nella direzione x. In altre parole, si verifica una collisione quando i due carriponte condividono lo stesso spazio di lavoro in qualsiasi momento nel tempo. È stata aggiunta una distanza di sicurezza tra due ponti mobili durante la costruzione del diagramma della traiettoria come modo per mantenere il pontesi allontanano l’una dall’altra anche se viene rilevata la collisione . ”

Diagramma di flusso dell’algoritmo di controllo delle collisioni

“La motivazione dell’algoritmo di risposta alla collisione è quella di identificare un’opportunità per risolvere la collisione aggiungendo un ritardo. Vale la pena ricordare che ogni vertice sul diagramma della traiettoria rappresenta un potenziale posto per inserire il ritardo. “

Questo algoritmo prevede 4 passaggi, il primo consiste nell’identificare un insieme di segmenti di linea associati alla prima collisione, e quindi capire se un ritardo potrebbe risolvere la collisione. Terzo, il ritardo viene inserito e tutti i segmenti di traiettoria futuri vengono regolati e, infine, si sale in tempo per trovare la collisione successiva; quindi, schiuma, risciacquo, ripetere fino a quando le collisioni non sono scomparse.

La metodologia del team per evitare le collisioni nella stampa 3D è stata quindi denominata T abu Search con controllo e risposta delle collisioni o TS-CCR.

“Il TS-CCR produce una soluzione rappresentata come un elenco combinato di sequenze di segmenti ra sterili che devono essere stampati per ogni testina di stampa”, hanno scritto i ricercatori. “Per ottenere il riempimento completo della soluzione, viene costruita una soluzione di riempimento per ciascuna testina di stampa dalla soluzione sopra menzionata. L’ algoritmo di collisione che cerca quindi eventuali potenziali collisioni e passa le informazioni all’algoritmo di risposta alle collisioni , che introduce ritardi al fine di prevenire potenziali collisioni. “

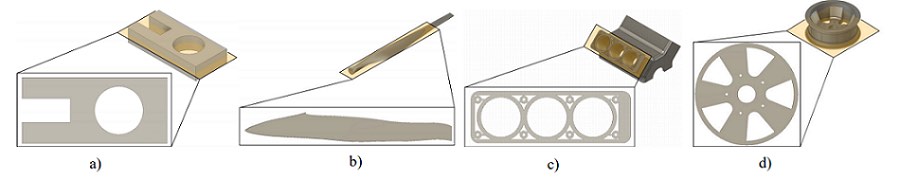

Per testare le prestazioni del TS-CCR, il team ha scelto quattro oggetti, quindi ha tagliato uno strato selezionato di 0,3 mm da ciascuno e ha calcolato i risultati dal minimo teorico, tagliando lo strato con il motore FFF Netfabb Multi-Gantry e il 2018.1.0 Plug-in Escher e TS-CCR.

Hanno raccolto informazioni, quali volume di costruzione e velocità di stampa, sulla stampante 3D a portale multiplo dal profilo Titan Cronus in Netfabb.

“ Per l’euristica TS, il valore per la dimensione della lista dei candidati e il mandato sono stati scelti rispettivamente come 1 0 e 4. L’a algoritmo termina se è stato in esecuzione per 2 minuti dall’ultimo miglioramento “, hanno spiegato i ricercatori.

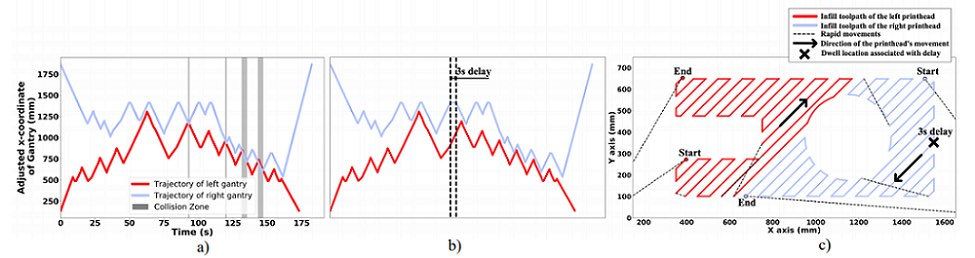

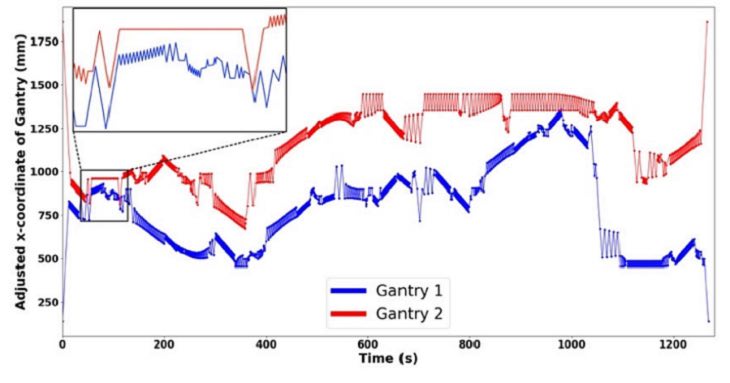

Quindi, hanno confrontato il makepan per tre soluzioni – il minimo teorico , la metodologia proposta e Netfabb per 2 testine di stampa – in un diagramma della traiettoria, che mostra come gli algoritmi funzionavano. Sono stati aggiunti 55 secondi di ritardo in punti diversi, ma poiché la maggior parte di questi sono stati introdotti nella testina di stampa con una marca più corta, solo tre secondi totali sono stati aggiunti alla marca complessiva. Questo diagramma mostra anche quanto sia importante l’operatore di ribilanciamento in TS: i ponti mobili hanno completato il loro lavoro quasi nello stesso momento.

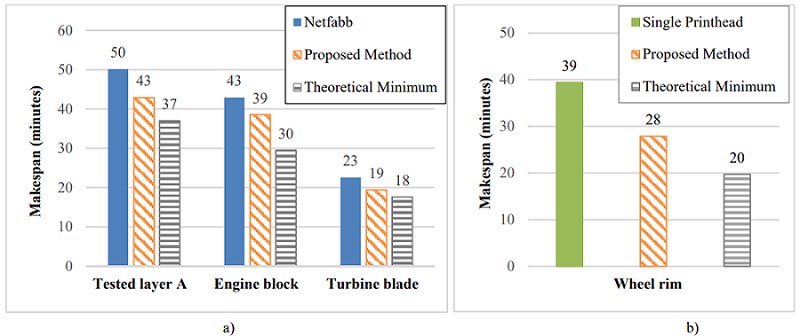

“Le prestazioni della metodologia variano a seconda della complessità del livello. Può ridurre del 14,48% la durata del “test A ayer” rispetto a Netfabb, mentre il miglioramento si riduce al 10,18% per lo strato di “blocco motore”. Dal momento che solo una testina di stampa è utilizzato per stampare i gusci perimetrali, il tempo di s Pent sulla stampa conchiglie lik compensa ely il miglioramento della metodologia proposta per qualsiasi livello complesso. Dato che questo lavoro si concentra solo sull’ottimizzazione del riempimento, il metodo per consentire a più testine di stampa di stampare contemporaneamente il guscio perimetrale può essere implementato per ridurre ulteriormente la capacità di realizzazione “, hanno scritto i ricercatori.

Mentre ci sono solo circa 11 minuti di riduzione del tempo di posa per lo strato testato sulla singola testina di stampa, questo tipo di miglioramento può accumularsi su tutti gli strati e ridurre il tempo complessivo.

La metodologia TS-CCR proposta dal team è in grado di risolvere i problemi principali dell’utilizzo della stampa 3D FFF multi-gantry, come la pianificazione accurata per evitare collisioni reciproche senza compromettere la forza della stampa finale.

a) grafico della traiettoria prodotto dall’algoritmo di controllo delle collisioni (livello testato A con riempimento dell’1%) che mostra 4 possibili collisioni (es. barre grigie verticali); b) grafico della traiettoria dopo l’aggiunta di 3 secondi di ritardo per risolvere la prima collisione (si noti che risolve anche le seguenti collisioni); c) rappresentazioni del percorso utensile della soluzione in 2b. Le frecce indicano che i due ponti si stanno muovendo in direzioni opposte l’uno verso l’altro quando si stampano i segmenti raster associati. Aggiungendo un ritardo di 3 secondi nella posizione di sosta, i due ponti si sono sincronizzati ed evitato la potenziale collisione.

a) compie un confronto di 3 strati (strato testato A, blocco motore, pala di turbina) al riempimento del 30%, in cui il metodo proposto può produrre una soluzione con un makepan più corto rispetto alla soluzione ottenuta da Netfabb; b) effettua un confronto generale per lo strato “cerchione”, in cui Netfabb non ha prodotto una soluzione. Il risultato della metodologia viene confrontato con il makepan se lo stesso strato è stampato dalla singola testina di stampa e dal minimo teorico.

a) strato testato A; b) strato della pala della turbina; c) strato di blocco motore; d) strato del cerchione. Lo strato del cerchione è considerato un caso speciale poiché Netfabb non ha prodotto una soluzione.