I ricercatori provenienti da Italia e Germania continuano lungo il percorso che molti stanno seguendo per affinare e perfezionare i processi di stampa 3D. Nell’ottimizzazione della topologia multiscala strutturale pubblicata di recente con vincolo di stress per la produzione additiva , gli autori Ferdinando Auricchio, Elena Bonetti, Massimo Carraturo, Dietmar Hömberg, Alessandro Realik ed Elisabetta Rocca stanno sperimentando modi per migliorare la topologia con nuovi algoritmi, parametri e flussi di lavoro nella stampa 3D FDM e produzione additiva per la produzione industriale.

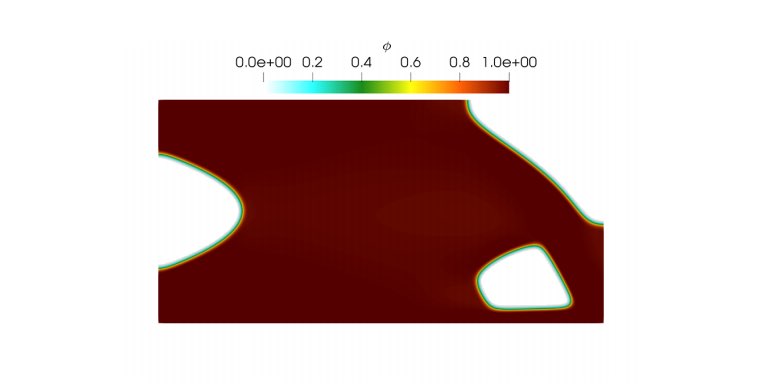

Una migliore funzionalità in alcune parti è l’obiettivo mentre gli autori hanno esaminato i metodi per l’ottimizzazione delle geometrie, l’analisi dei vincoli di sollecitazione e l’esplorazione di ulteriori modi per creare strutture di materiali a gradazione funzionale (MGF), insieme al potenziale utilizzo di metodi di omogeneizzazione. Nell’utilizzare le MGF, si aspettano di essere in grado di creare anche strutture con classificazione multi-materiale e nel consentire un vincolo allo stress σ possono migliorare i processi AM, in particolare per “strutture leggere con un volume di materiale ridotto”.

“Come è noto, una delle caratteristiche principali della tecnologia AM è la possibilità di costruire oggetti con la struttura macroscopica e microscopica prescritta”, hanno affermato i ricercatori. “Miriamo a introdurre un modello per ottenere un’ottimizzazione combinata delle due scale di questa struttura: una scala macroscopica corrispondente alla presenza di materiale o alla presenza di nessun materiale (cioè vuoti) e una scala microscopica corrispondente al microscopico densità del materiale. “

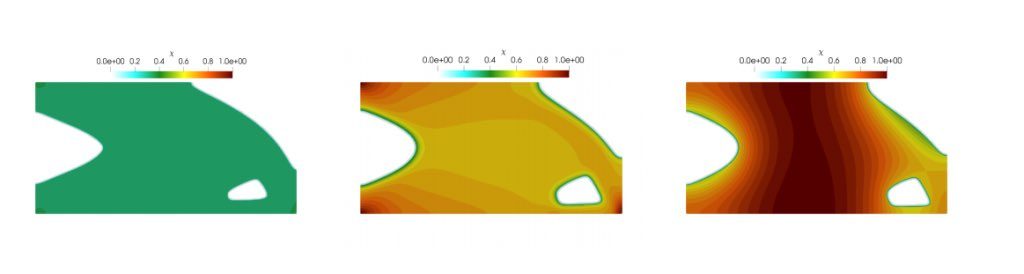

Gli autori hanno creato un modello di campi a doppia fase, con due serie di “misure positive” intese a offrire l’ottimizzazione della scala macroscopica e microscopica della struttura. Il nuovo modello definisce sia la presenza del materiale che la densità.

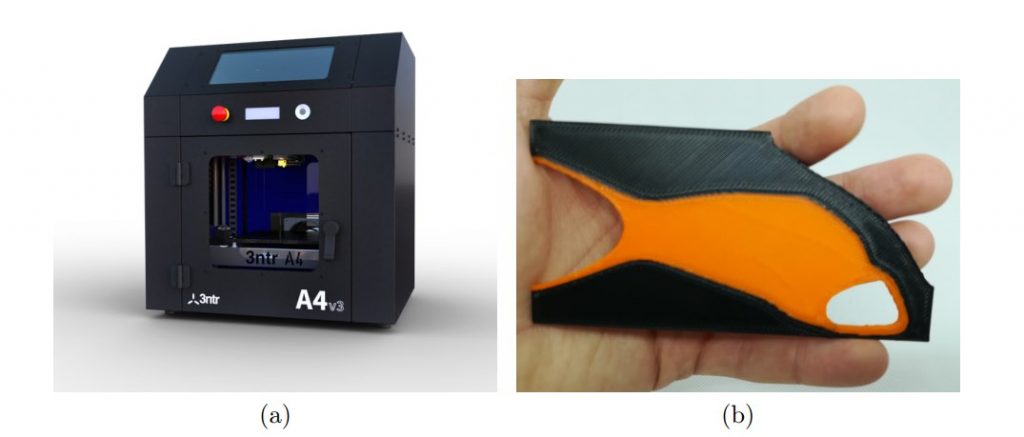

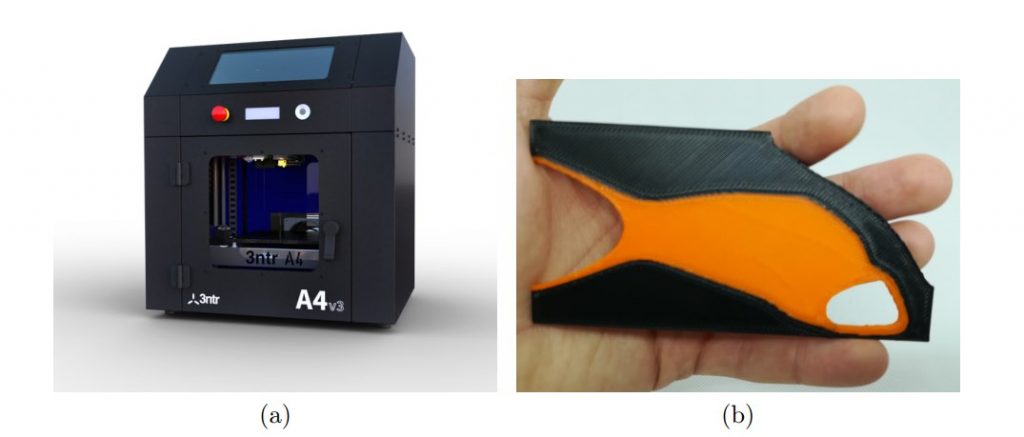

A titolo di esempio per il loro progetto, gli autori hanno prodotto un fascio a sbalzo ottimizzato su una stampante 3D FDM presso il ProtoLab dell’Università di Pavia . Sono stati in grado di utilizzare due diversi filamenti polimerici, utilizzando un “approccio estremamente intuitivo”, con una soglia di distribuzione,, che separa le strutture in due regioni per la produzione di più materiali. E mentre hanno scoperto che questa tecnica non ha permesso loro di variare la densità del materiale come speravano, stanno lavorando su metodi più complessi per il futuro.

Il team ha avuto successo nella creazione delle strutture MGF per le quali si stava impegnando, attraverso un’intensa analisi e la creazione di un algoritmo numerico, insieme all’introduzione di un flusso di lavoro “semplice ma efficace” che consente la stampa 3D di campioni nella loro ricerca.

“Come ulteriori prospettive per il presente contributo, abbiamo in programma di studiare l’influenza della microstruttura sul modello materiale e di estendere l’algoritmo numerico ai problemi 3D”, hanno concluso i ricercatori.

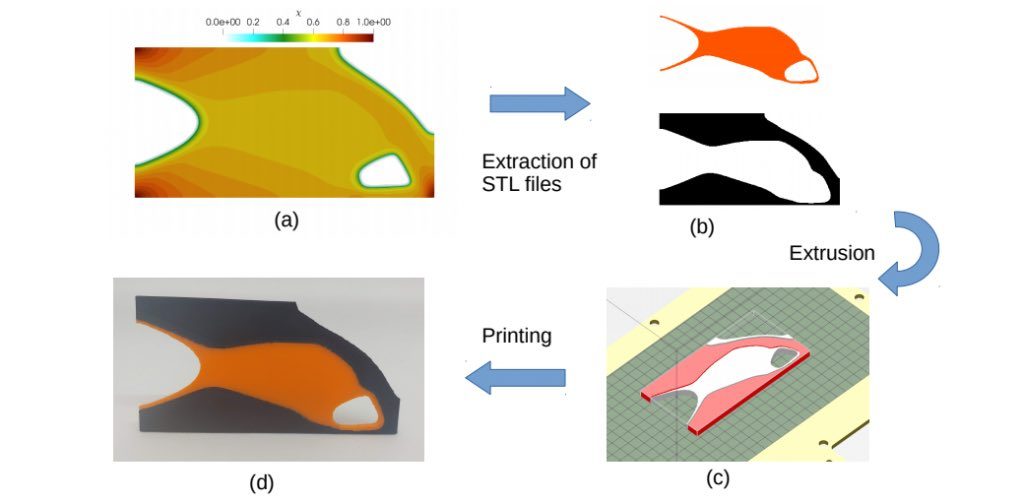

Descrizione di un possibile flusso di lavoro per ottenere da una distribuzione continuous continua un oggetto stampato in 3D: nella prima fase la distribuzione (continua (a) è divisa in due parti e vengono generati i file .STL corrispondenti (b), in una seconda fase il 2D le geometrie vengono estruse per ottenere un file stampabile (c) che può essere inviato direttamente alla macchina FDM per ottenere la struttura stampata (d).