FARSOON ADATTA CON SUCCESSO L’ACCIAIO PER UTENSILI H13 PER LA PRODUZIONE ADDITIVA DMLS

Farsoon Technologies , un produttore cinese di stampanti 3D in metallo e polimero, ha ideato un metodo per produrre parti in acciaio per utensili H13 mediante sinterizzazione laser. Dopo i test di ottimizzazione dei parametri, l’azienda è riuscita a stampare in 3D H13 con proprietà paragonabili a quelle della forgiatura.

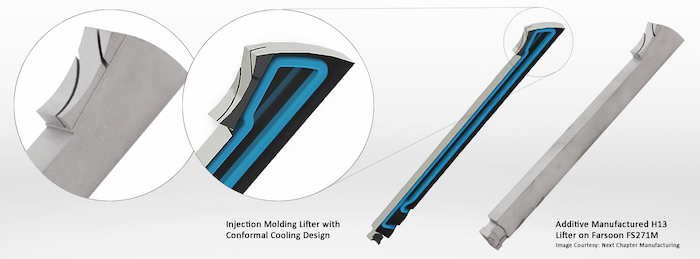

In collaborazione con la società americana di produzione di utensili Next Chapter Manufacturing , Farsoon ha applicato questa tecnologia per fabbricare sollevatori, utilizzati per raffreddare e separare parti nello stampaggio ad iniezione.

Una lega incredibilmente versatile, H13 è ampiamente utilizzata nelle industrie di utensili e matrici. Le sue proprietà comprendono un’elevata resistenza a compressione, shock termico e abrasione. Il materiale viene applicato a una vasta gamma di componenti, compresi stampi per estrusione e componenti di stampi ad iniezione lucidati ad alta tenacità. A causa della sua elevata tenacità e buona stabilità nel trattamento termico, le applicazioni più comuni di H13 sono le attrezzature per lavori a caldo.

Essendo un materiale così versatile, i produttori stanno cercando di espandere l’uso di H13 nella stampa 3D. Nel 2018, la pluripremiata stampante 3D OEM Markforged ha realizzato un filamento H13 per la sua stampante 3D Metal X di dimensioni desktop . Metallum3D , produttore di stampanti e filamenti 3D, sta attualmente sviluppando filamenti H13 per stampanti FDM / FFF . Ci sono anche progetti in corso da ExOne e ORNL per sviluppare l’elaborazione 3D di H13 Tool Steel .

L’elaborazione di H13 nella sinterizzazione laser diretta in metallo (DMLS) si rivela tuttavia difficile. Durante la saldatura, il contenuto di carbonio nella lega viene facilmente vaporizzato e contamina la superficie della polvere. A causa dell’elevato contenuto di carbonio di H13, il DMLS di H13 porta a problemi come difetti interni, porosità e fessure termiche, specialmente nell’area della concentrazione dello stress.

Farsoon e Next Chapter Manufacturing hanno un programma in corso per produrre robusti strumenti H13 usando DMLS. I partner ritengono che il modo per superare la sfida tecnica risieda nel trovare i parametri di elaborazione ottimali.

Per ottimizzare il processo, Farsoon ha condotto numerosi test. La potenza del laser, le strategie di scansione, il rilascio di stress interno e il trattamento termico influenzano tutte le proprietà meccaniche della parte. Utilizzando il set di parametri ottimizzato, vengono eliminate le crepe termiche dalla saldatura. L’H13 stampato in 3D ha raggiunto un’alta densità relativa di oltre il 99,0% e una durezza di costruzione di circa 50 HRC. I risultati dei test mostrano anche che le parti H13 prodotte in modo additivo presentano eccellenti proprietà meccaniche che sono completamente paragonabili al materiale H13 lavorato. I dati seguenti confrontano le proprietà meccaniche della parte H13 prodotta mediante forgiatura e processo DMLS di Farsoon.

Proprietà meccaniche Processo di forgiatura Processo Farsoon DMLS

Resistenza alla trazione (Mpa) 1500 – 2000 1700 – 2000

Allungamento alla rottura (%) 6 – 10 6 – 10

Durezza (HRC) 46 – 52 48 – 52

Densità parte (g / cm³) 7.80 (Teoria) 7.73 – 7.77

Densità relativa (%) n / A > 99.0

Sfruttando la robustezza di H13 e la libertà progettuale della stampa 3D, Next Chapter Manufacturing ha prodotto sollevatori con il sistema DMLS FS271M di Farsoon. Nello stampaggio a iniezione, viene utilizzato un sollevatore per raffreddare e separare le parti in plastica dall’anima. “H13 è stato lo standard per la costruzione di stampi robusti, ma quel materiale non esisteva nello spettro dei materiali additivi fino a poco tempo fa”, ha spiegato Jason Murphy, CEO di Next Chapter Manufacturing.

La stampa 3D consente un nuovo design conforme che migliora le prestazioni degli stampi. Ora è possibile aggiungere l’apertura ovunque sia necessario, consentendo lo sfiato nell’acciaio. Oltre ad accelerare il processo di raffreddamento, il nuovo design elimina anche le deformazioni nella parte finita e può essere installato direttamente nel sistema di fabbrica.

Con le impostazioni di fabbrica originali, il volume di produzione dei sollevatori è migliorato adottando DMLS. Anche il tempo di ciclo è ridotto tramite DMLS, consentendo al prossimo capitolo di consegnare 4 sollevatori in soli 8 giorni. Si prevede un risparmio annuo stimato di $ 100.000 dal passaggio al DMLS.

“Il processo DMLS esiste da decenni e produce geometrie molto complesse […] La nostra specialità è lo sviluppo di H13 in DMLS, dove altri usano l’acciaio Maraging”, ha commentato Murphy. “Riteniamo che questo sviluppo ci dia una marcia in più perché abbiamo sperimentato una sovraperformance dell’H13 in acciaio Maraging dal 20 al 25 percento, il che si allinea alla domanda dei produttori e degli stampatori di stampi per ottenere il massimo dal loro investimento in attrezzature.”