Ingegneria dei tessuti e bioprinting per il successo nei microambienti Hydrogel

Nel recente pubblicato ” Micro ingegnerizzati 3D di polimeri e idrogel per applicazioni di colture cellulari “, gli autori Daniel Fan, Urs Staufer e Angelo Accardo esplorano il mondo della bioingegneria e dei microambiente, esaminando i migliori tipi di metodi, materiali e sfide che devono essere affrontati .

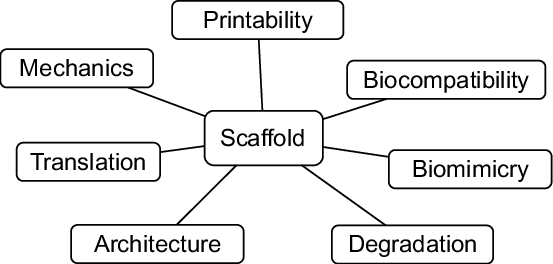

Le proprietà dei materiali sono oggi uno degli argomenti più discussi nella stampa 3D e questa è l’area che gli autori scelgono di approfondire per primi. La rigidità e la rigidità possono essere fondamentali nei materiali per alcuni progetti e poiché i ricercatori tentano di imitare le proprietà della matrice extracellulare.

“Il controllo fine delle proprietà meccaniche del biomateriale impiegato fornisce quindi uno strumento cruciale per guidare il destino delle cellule staminali la cui differenziazione finale può essere ampiamente sintonizzata, come dimostrato, ad esempio, nelle cellule staminali mesenchimali umane (hMSC), in grado di differenziarsi in neuronali lignaggi, muscoli o ossa dopo essere stati coltivati su gel di poliacrilammide di varia rigidità (rispettivamente ≈0,1–1, 8–17 o 25–40 kPa) e cellule staminali neurali che si differenziano in neuroni o cellule gliali in presenza di cellule molli (≈ 1 kPa) o matrici di collagene / acido ialuronico più rigide (≈10 kPa) rispettivamente ”, hanno affermato i ricercatori.

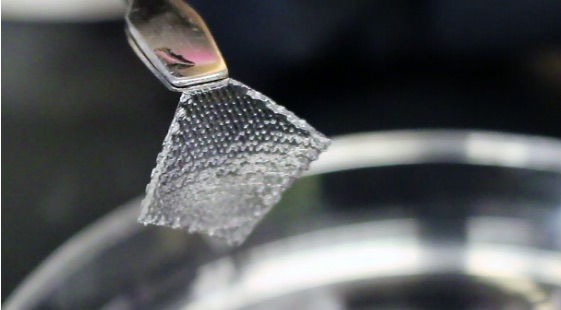

Anche la ruvidità e la porosità devono essere manipolate per influenzare l’adesione e la proliferazione cellulare, permettendo loro di avvolgere le strutture e diventare modellate in una varietà di topologie. Le regioni vuote offerte da adeguati livelli di porosità indicano che i tessuti possono ricevere nutrienti e ossigeno.

“Spesso i materiali incontaminati non sono dotati del livello di porosità richiesto nell’ingegneria dei tessuti o nelle applicazioni di screening dei farmaci. Ciò può portare alla creazione di un ECM artificiale non efficiente che impedisce i meccanismi di proliferazione cellulare, differenziazione e migrazione desiderati. Per affrontare questo problema e guidare una messa a punto della porosità, possono essere impiegate diverse tecniche di fabbricazione e caratterizzazione che coinvolgono, tra l’altro, lisciviazione di sale, liofilizzazione, stereolitografia (SLA), microscopia elettronica a scansione e tomografia computerizzata, “Spiegano gli autori.

E mentre la biocompatibilità è una delle necessità più ovvie, può anche essere una delle aree più impegnative dell’ingegneria dei tessuti. In alcuni casi, anche le impalcature devono essere biodegradabili: ciò è necessario per l’erogazione mirata di farmaci poiché il veicolo deve “svanire” senza lasciare tossine nel corpo.

La stessa stampa 3D – e in particolare la bioprinting – può essere raggiunta oggi in una miriade di modi in cui produttori, designer, ingegneri, ricercatori e utenti di tutto il mondo hanno creato software e hardware per soddisfare i requisiti del loro progetto, per includere:

Sinterizzazione laser selettiva e getto di legante

Stampa 3D FDM

Bioprinting basato sull’estrusione

Processi di produzione additiva assistiti dalla luce

Con queste tecniche, anche i metodi ibridi sono diventati sempre più popolari, combinando diversi tipi di processi di fabbricazione in base alle esigenze.

“L’estrusione di PCL rigido è stata combinata con la stampa SLA di poli-polietilenglicole diacrilato (PEGDA) per costruire rapidamente scaffold compositi con dimensioni dei pori di circa 350 µm di diametro, migliorando la rigidità dell’idrogel e la vitalità delle cellule. Ancora un altro esempio di un metodo ibrido per formare strutture gerarchiche è l’uso di FDM combinato con la formazione di gas: una miscela di poli (vinil alcol) (PVA) / PLA è stata depositata tramite FDM, seguita da schiuma di gas per formare micropori di ~ 10 µm di diametro, “Ha spiegato i ricercatori.

Mentre la maggior parte della fabbricazione digitale richiede materiali specifici e talvolta nuovi o unici, la bioprinting è guidata dalla necessità di mantenere in vita le cellule. L’intero processo può essere incerto e fragile e i materiali devono adattarsi perfettamente al progetto di ricerca per raggiungere il successo.

“Combinando, mescolando e ibridando materiali diversi con proprietà molto diverse, è possibile regolare funzioni specifiche come biocompatibilità, biodegradabilità, rigidità meccanica, resistenza strutturale, citotossicità e bioattività”, spiegano i ricercatori.

I materiali tipici includono:

termoplastici

Policaprolattone (PCL)

Polipropilene Fumarato (PPF)

Acido polilattico (PLA)

Polietere-etere-chetone (PEEK)

Gli idrogel

Polietilenglicole (PEG)

I polisaccaridi

Il chitosano

alginato

Seta

Tecnica e materiali devono essere perfettamente accoppiati per avere successo nel delicato processo di bioprinting, ma sono spesso collegati alla disponibilità dei materiali adeguati. Ora ci sono anche altre opzioni come approcci senza impalcature.

“Sebbene siano in grado di riprodurre le caratteristiche fondamentali dei tessuti viventi, queste architetture, che spesso crescono in modo incontrollato, possono soffrire di necrosi precoce e variabilità da lotto a lotto”, hanno concluso i ricercatori. “Per superare questi limiti, la combinazione di nicchie standardizzate prodotte da additivi e costrutti multi-cellulari preformati sarebbe probabilmente la prossima sfida per ottenere veri modelli biomimetici”.