Quali immagini ti vengono in mente quando usiamo il termine “DfAM”? Forse vedi bellissime strutture ottimizzate per la topologia, costrutti di ossa di uccelli di ispirazione organica e forme perfettamente reticolate? Immagina questo scenario fin troppo familiare …

È tardi di venerdì. Il supervisore della produzione ha assegnato il pomeriggio del tecnico senior per installare una build Ti-6Al-4V nella macchina di fusione a letto di polvere multi-laser designata. Una nuova macchina su cui è attualmente formato un solo tecnico. La camera di costruzione viene eliminata. Tutto ciò di cui hai bisogno è Design Engineering per inviarti la parte ottimizzata della topologia pianificata per una build di test. Hai lasciato un posto libero nella nidificazione della build che hai preparato per eseguire durante il fine settimana. Alle 16:49 un’e-mail invia il ping alla tua casella di posta. C’è un attaccamento. È la parte più leggera … crivellata di sporgenze e transizioni di caratteristiche sproporzionate. Sai benissimo che questo farà saltare in aria la tua build perfettamente progettata che è pronta per funzionare senza problemi durante il fine settimana …

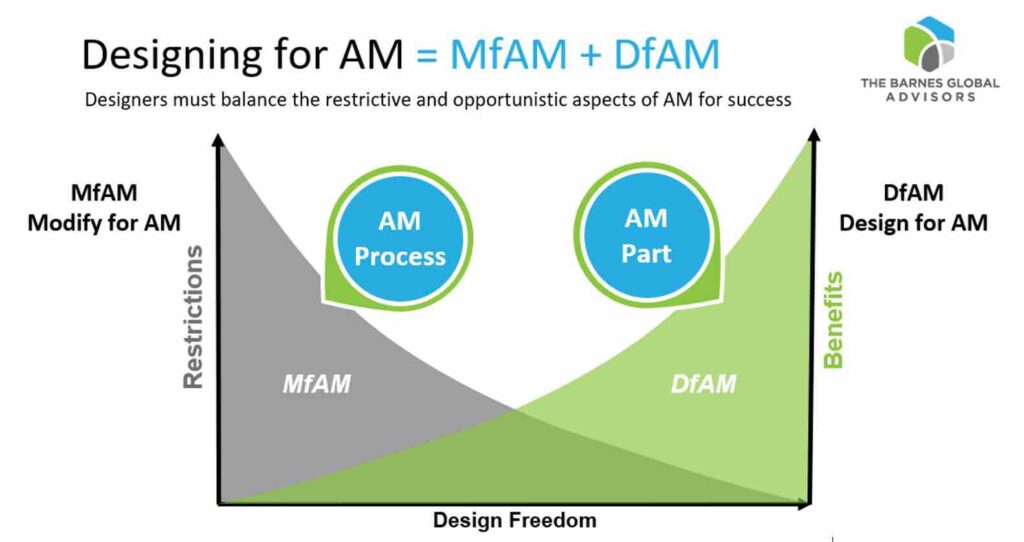

Tutti i processi AM hanno un momento distintivo quando attraversiamo questo scenario di produzione in cui dobbiamo fondere i mondi del producibile e del progettabile. Ci riferiamo a questo “fallo funzionare per la situazione di processo”, sia che si tratti di binder jetting, energia diretta o un’altra forma di AM, come Modifying for AM o più semplicemente MfAM. Allo stesso modo, quando l’organizzazione si spinge su tutta la linea per progettare parti che non sono solo altamente ottimizzate ma anche producibili con AM, questo è DfAM. Combinando i due, l’intera equazione per la progettazione per AM può essere definita come:

Eq 1. Progettare per AM = MfAM + DfAM

Quando combinati, DfAM e MfAM forniscono una strategia vincente per aiutare chiunque a tradurre i requisiti di progettazione in una parte utilizzabile per l’uso finale con AM. Ad esempio, se i progettisti hanno la libertà di “pulire” un nuovo design, allora applicherebbero DfAM seguito da MfAM. In alternativa, se stanno riprogettando una parte esistente per AM, applicherebbero MfAM seguito da DfAM. Le iterazioni tra i due seguiranno ovviamente in entrambi i casi, ma con questo pensiero si può iniziare a personalizzare un processo e approcci strutturati per supportare la progettazione per AM .

Progettare per AM combina design restrittivo e opportunistico

Mentre molti di noi concordano sul fatto che l’ottimizzazione della topologia, la progettazione generativa, la biomimetica e le strutture cellulari / reticolari sono spesso utilizzate per DfAM, gli ingegneri di produzione e di processo si chiederanno subito: Che dire di … Orientamento alla costruzione? Progettare strutture di supporto? Costruire layout? Riferimenti per stabilire datum per il macchinista? Fissaggio della parte durante il trattamento termico? In alcuni casi, nuovi strumenti utili aiutano, ma è ancora necessario l’intervento di un ingegnere, che comprende l’intero flusso di lavoro del processo. A quanto pare, molte aziende aderiscono ancora alla tradizionale divisione tra design e produzione quando si tratta di AM. Successivamente lottano quando un progettista consegna una parte ottimizzata per la topologia, ad esempio, a un ingegnere di processo solo per scoprire che deve essere modificata per AMper essere stampato con successo. Questo spesso aggiunge peso e un’estesa post-elaborazione, che aggiunge costi e ritardi, diminuendo la fattibilità di AM e offuscando la sua promessa.

DfAM è influenzato da MfAM è influenzato da

Domande che attingono agli standard esistenti e alle nostre esperienze collettive Riflettendo sulle aree che possono

aumentare i costi durante la produzione

Ottimizzazione della topologia, progettazione generativa, strutture reticolari, bioispirazione, ecc. Modifica del file di progettazione o costruzione per migliorare la produttività, massimizzare lo spazio di layout e considerare l’intero processo di produzione

Creare valore e creare opportunità Evitare costi e lavorare

in situazioni restrittive

In un recente sondaggio, meno del 35% dell’industria ha considerato un componente finito come il punto finale di DfAM. Di conseguenza, come settore utilizziamo gli stessi termini, ma non condividiamo lo stesso significato, in particolare per DfAM. Dobbiamo conciliare la mentalità tradizionale del Design for Manufacturing con le “libertà di progettazione e materiali” offerte da AM e abbracciare una visione più olistica quando si progetta per AM; uno che considera ogni fase dalla definizione dei requisiti alla consegna di un componente finito. Solo allora le aziende stabiliranno percorsi percorribili per industrializzare l’AM.

Nelle parole di Helen Keller, “Da soli possiamo fare così poco, insieme possiamo fare così tanto”. Lo stesso vale per la creazione di prodotti di successo in AM. Otterremo il massimo successo adottando un approccio multi-qualificato e basato sul team e abbracciando sia le opportunità che le restrizioni dei nostri processi AM con l’idea che progettare per AM equivale a DfAM + MfAM sin dall’inizio.