GLI SCIENZIATI IDENTIFICANO UN “LIMITE DI VELOCITÀ” INFERIORE PER EVITARE I DIFETTI DURANTE LA STAMPA 3D PBF

Un gruppo di ricercatori cinesi e statunitensi ha scoperto un “limite di velocità” di stampa 3D Powder Bed Fusion (PBF) al quale è meno probabile che si verifichino difetti delle parti.

Attraverso un’ampia imaging a raggi X, il team ha scoperto che durante i processi PBF, il laser del sistema spesso causa la formazione di bolle a forma di J sulla superficie di un oggetto. Se queste pozze di metallo scoppiano, le imperfezioni si diffondono nel metallo che si solidifica, provocando la comparsa di vuoti che indeboliscono l’integrità strutturale del prodotto.

Alla fine, gli scienziati hanno stabilito che quando il laser viene scansionato troppo lentamente attraverso la polvere, la lega si surriscalda e che esiste quindi una “velocità sicura” al di sopra della quale è possibile creare componenti di alta qualità.

“Puoi pensare al confine come a un limite di velocità, tranne che è l’opposto di guidare un’auto”, ha detto Anthony Rollett, che ha co-scritto l’articolo. “In questo caso, diventa più pericoloso man mano che vai più piano. Se sei al di sotto del limite di velocità, quasi sicuramente stai generando un difetto. “

“FINTANTO CHE RIMANI FUORI DALLA ‘ZONA DI PERICOLO’, IL RISCHIO DI LASCIARE I DIFETTI È PIUTTOSTO BASSO.”

Sebbene il PBF sia il processo di produzione di additivi metallici più utilizzato, spesso produce parti che presentano porosità (o piccoli spazi e vuoti), che possono comprometterne le prestazioni. Di conseguenza, sono state effettuate ricerche significative per identificare come si formano questi pori e, in particolare, per controllare eventuali “buchi della serratura” che si verificano.

La porosità del buco della serratura si riferisce alle cavità profonde negli oggetti, causate dalla rapida evaporazione del metallo durante la stampa, che spinge verso il basso il materiale fuso circostante. Sebbene i fenomeni possano essere utili per l’efficienza del laser, le pareti del buco della serratura a volte fluttuano e collassano, portando i difetti a rimanere intrappolati all’interno della lega solidificata.

Uno dei modi in cui gli utenti hanno cercato di prevenire i vuoti è la mappatura Power-Velocity (PV), un processo che collega la qualità di stampa ai parametri di un sistema. Tuttavia, la ricerca di un “limite di porosità” riproducibile, che separa le condizioni di lavorazione che producono parti completamente dense da quelle con pori, si è finora rivelata sfuggente.

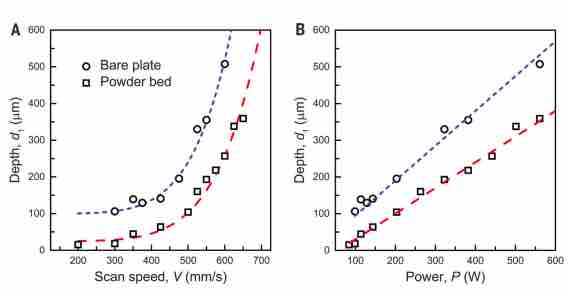

Al fine di stabilire un processo ripetibile e completare la mappa fotovoltaica, gli scienziati hanno utilizzato immagini a raggi X ad alta velocità per studiare l’origine dei pori del buco della serratura e i loro movimenti iniziali. Immediatamente, i ricercatori hanno scoperto che la diminuzione della velocità di scansione del laser ha portato ad un aumento della dimensione massima dei pori osservati.

Ulteriori test hanno rivelato che la formazione di vuoti si è verificata principalmente quando i buchi a forma di J sono stati “pizzicati” in bolle e il loro collasso ha causato il verificarsi di onde d’urto acustiche. Queste forze spingono efficacemente i pori lontano dal buco della serratura e li incorporano all’interno del metallo che si solidifica, indebolendone l’integrità.

È interessante notare che gli scienziati hanno anche scoperto che i buchi della serratura sopravvivono solo in determinate condizioni e che velocità di scansione più lente spesso hanno portato alla creazione di pori aghiformi stretti. Questi vuoti più profondi sono soggetti a un riscaldamento rapido e quando hanno ceduto, il team ha osservato onde più amplificate che hanno trasportato le goccioline più lontano.

I risultati dei ricercatori hanno infine mostrato una correlazione inaspettatamente regolare tra la velocità di scansione e la profondità dei pori del buco della serratura, che costituiva un limite di velocità inferiore ben definito. Nello stabilire un set di parametri ottimale, gli scienziati ritengono che ora potrebbe essere possibile identificare e prevenire con maggiore successo le cause dei vuoti destabilizzanti.

La ricerca di Additive per parti prive di vuoti

Prevenire il verificarsi di difetti durante la stampa 3D in metallo è da tempo oggetto di intense attività di ricerca e sviluppo e i ricercatori hanno identificato un’ampia gamma di soluzioni.

Scienziati dell’Argonne National Laboratory e della Texas A&M University hanno implementato metodi ML per tracciare collegamenti tra la storia termica di una parte e la formazione di difetti del sottosuolo durante PBF . Il team ha anche utilizzato i raggi X, ma li ha combinati con telecamere laterali, per raccogliere i dati in tempo reale di cui avevano bisogno.

Allo stesso modo, un team di ricercatori del Lawrence Livermore National Laboratory (LLNL) ha scoperto un modo per ridurre i difetti nelle parti metalliche stampate in 3D . Controllando gli “schizzi” di materiale irregolare, gli scienziati sono stati in grado di ridurre qualsiasi interazione di polvere sciolta con il materiale appena fuso.

Altrove, un altro team del Texas A&M ha creato un metodo per la stampa 3D dell’acciaio completamente privo di porosità . I ricercatori hanno sviluppato efficacemente una serie di parametri SLM che hanno consentito di fabbricare martensite a bassa lega (AF9628) con un livello di resistenza alla trazione più elevato rispetto a quasi tutte le altre leghe.

I risultati dei ricercatori sono dettagliati nel loro documento intitolato ” L’instabilità critica alla punta del buco della serratura in movimento genera porosità nella fusione laser “, che è stato co-autore di Cang Zhao, Niranjan D. Parab, Xuxiao Li, Kamel Fezzaa, Wenda Tan, Anthony D. Rollett e Tao Sun.