Aalto School of Engineering: Reverse Engineering Spare Parts attraverso la tecnologia 3D

Nel ” Methods to reverse engineer spare parts ” pubblicato di recente, lo studente di tesi Edoardo Colombo, della Aalto School of Engineering , espone i vantaggi dei pezzi di ricambio digitali e il loro potenziale per la creazione di una catena di fornitura completamente nuova; Dopotutto, se un utente ha in mano un modello 3D ‘pronto per essere prodotto’, con le istruzioni di produzione, può facilmente fabbricare una parte, e questo potrebbe estendersi anche a quelli precedentemente resi obsoleti.

Qui, il lavoro di tesi di Colombo si concentra su metodologie di reverse engineering che potrebbero produrre un pezzo di ricambio semplicemente dal seguente:

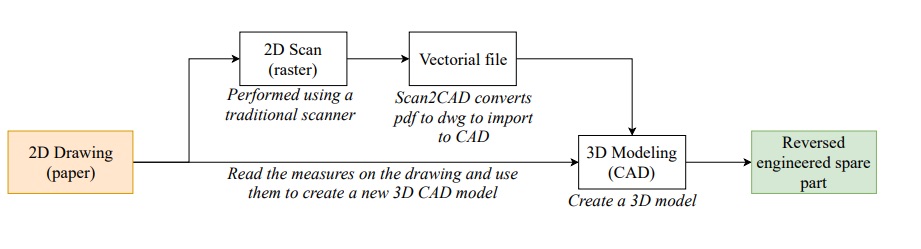

Disegno su carta 2D – con modellazione 3D del pezzo di ricambio in software CAD, o con grafica vettoriale per la modellazione 3D (tramite la scansione del disegno su carta 2D, convertendolo in un disegno digitale 2D in formato DWG / DXF e quindi importandolo in un software CAD ).

Disegno digitale 2D – con conversione da PDF a DWG / DXF o importazione e modellazione.

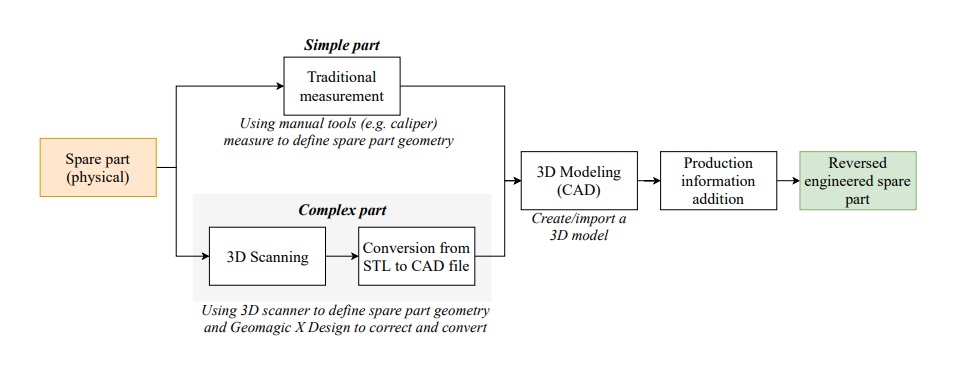

Pezzo di ricambio o pezzo di ricambio / strumento per crearlo – tramite misure tradizionali e modellazione 3D o scansione 3D e raffinamento del modello.

Modello 3D: di solito sono necessarie maggiori informazioni, con le conseguenti modifiche.

Colombo descrive cinque diversi casi che possono essere considerati durante la distribuzione di pezzi di ricambio digitali (DSP):

Dati disponibili come disegni di carta 2D

Dati disponibili come disegni digitali 2D

Solo la parte fisica disponibile

Disponibile solo il modello 3D

Colombo ha utilizzato SolidWorks , PTC Creo 3.0 e Siemens NX 11 per software di modellazione CAD, oltre a uno scanner 3D e due specifici programmi software di reverse engineering. Durante la fase sperimentale, sono stati utilizzati vari modelli di un dispositivo di avviamento a strappo per testare il concetto di reverse engineering. L’obiettivo dell’autore era di delineare i processi per ciascun input e quindi analizzare quali “percorsi del metodo” funzionano meglio, insieme a una discussione sugli strumenti utilizzati.

La tecnologia AM potrebbe essere estremamente utile in futuro per la distribuzione di pezzi di ricambio, e ovviamente molti a parte Colombo hanno già riconosciuto questo, con così tante diverse parti del processo di produzione eliminate o ridotte al minimo in termini di tempo e costi. Il tempo di consegna si trasforma poiché in molti casi può essere completato elettronicamente. Ciò significa che lo spazio del magazzino non è necessario in molti casi.

Gli scanner sono ovviamente uno strumento critico e devono essere scelti in modo specifico per il tipo di pezzo di ricambio che viene decodificato. Colombo sottolinea anche che potrebbe essere necessario combinare più di una tecnologia per “risultati ottimali”.

“I principali svantaggi di questo sistema sono l’elevato prezzo di acquisizione della macchina AM, l’intensità del personale e il lento tasso di produzione; che potrebbe essere parzialmente coperto da un forte calo dei costi di trasporto e dal già citato decremento dei costi di inventario, obsolescenza e downtime “, afferma Colombo. “L’attuale non occupazione di DSP è imputabile a una non disponibilità dei processi AM, che richiede ulteriori sviluppi in termini di materiali disponibili, livelli di accuratezza, tolleranze e volumi della camera di costruzione; tuttavia, l’archiviazione digitale dei pezzi di ricambio è considerata una grande opportunità per ridurre i costi delle aziende “.

Nei cinque test eseguiti da Colombo, afferma che erano tutti efficaci, con risultati positivi, fatta eccezione per la conversione dal disegno 2D su disegno digitale 2D. Alcuni “punti critici” sono emersi, tuttavia, dimostrando che ci vuole molto tempo per modellare direttamente un modello 3D o persino scansionare un oggetto. Ci sono soluzioni semplici per questo, principalmente nell’acquisto di strumenti migliori.

“Il limite al momento è la potenza computazionale necessaria per svolgere questi compiti automatizzati, ma poiché la tendenza del prezzo rispetto alla potenza di calcolo sta diminuendo nel tempo è giusto ipotizzare un miglioramento futuro in questa direzione. Inoltre, è stato proposto e testato un processo di convalida per valutare la capacità dei metodi di produzione e di ingegneria inversa definiti. In conclusione il lavoro svolto in questa tesi ha mostrato come sia possibile recuperare un modello 3D pronto per essere additivo prodotto da un pezzo di ricambio da ciascuno dei potenziali input disponibili, presentando tutti i pro e contro e l’analisi tempi dei metodi proposti “, Conclude Colombo.