La tesi dell’Università del Texas migliora la resistenza alla trazione delle parti FDM attraverso la ricottura e la pressione

Migliorare la resistenza delle parti è un argomento di studio in corso nella stampa 3D, e lo studente di tesi, Rhugdhrivya Rane, presso l’Università del Texas ad Arlington , ha recentemente affrontato l’argomento ulteriormente in ” Migliorare la resistenza alla trazione delle parti FDM usando la ricottura termica e la pressione uniassiale “. Rane si apre discutendo le qualità rivoluzionarie e dirompenti della stampa 3D ma sottolinea che ci sono sfide ovvie nella produzione di parti che sono abbastanza forti per molte applicazioni.

“Carenza intrinseca di debole resistenza a trazione” è spesso causata da interfacce polimeriche deboli, con proprietà meccaniche insufficienti nella direzione del piano z.

“Questa carenza di proprietà meccaniche è dovuta al debole legame interaminare negli strati adiacenti delle parti FDM che porta a una riduzione complessiva della forza parziale”, afferma Rane. “Pertanto, per migliorare l’uso delle parti FDM nell’applicazione di ingegneria reale e non solo nei rendering artistici, l’anisotropia complessiva delle parti deve essere ridotta aumentando allo stesso tempo la forza.”

Mentre il ricercatore studiava la ricottura termica e la ricottura termica con pressione meccanica unidirezionale nella direzione Z, l’obiettivo generale di Rane era capire come aumentare la resistenza del legame tra le sfere nel complesso, stampare in 3D una varietà di campioni in ABS e testarli a temperature diverse gamme e gradienti di pressione. Ha anche studiato le lunghezze dei legami e gli effetti risultanti sulla resistenza alla trazione.

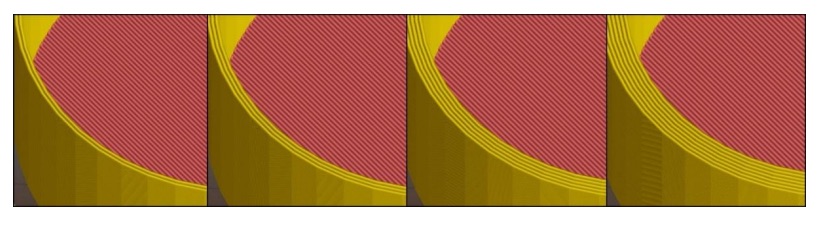

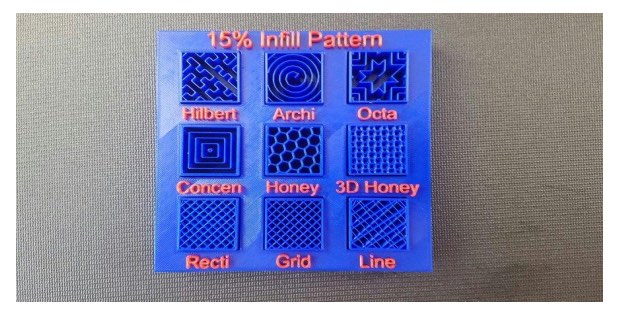

La stampa 3D FDM è stata scelta come metodo di prova a causa della sua crescente popolarità nel mainstream oggi, che Rane attribuisce alla semplicità e alla convenienza, insieme all’uso di ABS come materiale, grazie al suo potenziale in così tante applicazioni. La sua ricerca approfondisce il motivo per cui ci sono problemi con le parti FDM, ma anche quanto fortemente sono influenzati da parametri scelti dall’utente. Rane afferma che tali parametri hanno giocato un ruolo importante nel suo studio, specialmente in quanto consentivano il confronto tra le impostazioni e la post-stampa. È stata inoltre prestata attenzione alle percentuali e ai modelli di riempimento, in quanto strettamente correlati alla forza.

Anche se ci sono molti vantaggi nella stampa 3D FDM, Rane sottolinea che ciò causa anche molte restrizioni, con uno dei problemi principali, dato che le parti FDM spesso perdono il marchio considerevolmente rispetto a quelle ancora prodotte convenzionalmente, come nello stampaggio a iniezione. Le carenze nella stampa 3D FDM si riferiscono ai problemi sempre più impegnativi con porosità, ma anche più specificamente, linee di saldatura imperfette. Il ricercatore afferma che realisticamente, le tecniche per produrre parti FDM devono essere significativamente migliorate prima che possano essere seriamente considerate come parti per l’uso finale.

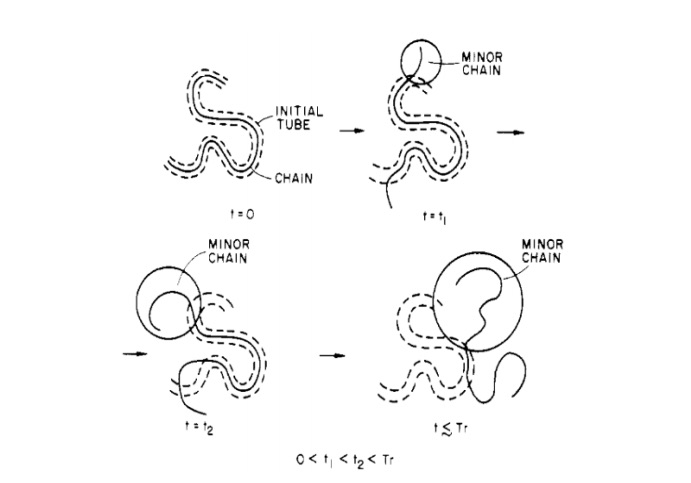

Esplora ulteriormente la formazione e la forza del legame, insieme ai vari gradi di contatto intimo tra le parti, la guarigione termoplastica, il motivo per cui le catene polimeriche si disimpegnano e come la temperatura influisce sulla viscosità.

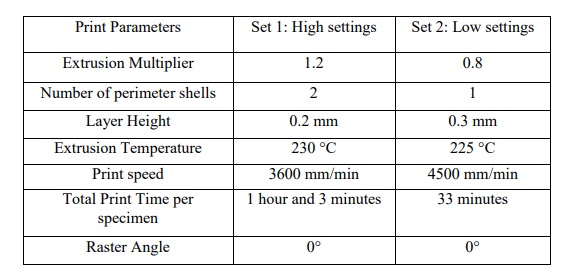

“Le parti sono state stampate utilizzando due diversi set di parametri di stampa: impostazioni alte e basse, per studiare l’effetto del trattamento termico su entrambi i gruppi di parametri di stampa. I valori di temperatura, tempo e pressione applicata durante il trattamento termico sono stati variati per ottenere uno studio comparativo dettagliato e la correlazione tra le variabili date e l’aumento della resistenza a trazione. “

“Una vista in sezione trasversale delle parti è stata ottenuta al microscopio per studiare i cambiamenti nella mesostruttura delle parti dopo il post processing. Questo ci fornisce i mezzi per spiegare l’aumento della forza in base a cambiamenti fisici visibili nel mesostrutturato. “

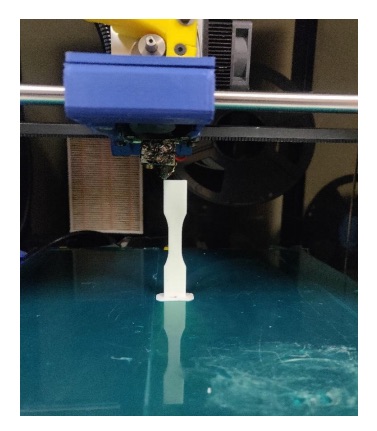

Ogni campione è stato stampato individualmente. Rane ha dichiarato che questo ha permesso il massimo nel legame interlaminare, insieme alla riduzione del gradiente termico. I campioni di ossa di cane sono stati testati con un dispositivo di alluminio personalizzato per evitare la deformazione, oltre a fornire la necessaria pressione nella direzione di costruzione. Nel complesso, Rane ha scoperto che temperature più elevate e una maggiore esposizione al calore hanno prodotto una migliore resistenza a trazione, insieme a una maggiore duttilità.

“Sebbene la ricottura termica e la pressione uniassiale causino un aumento della resistenza delle parti, i parametri di stampa svolgono un ruolo vitale nel determinare le proprietà meccaniche iniziali delle parti. Quando le parti sono fabbricate con valori più elevati di velocità di flusso e temperatura di estrusione, presentano proprietà meccaniche significativamente più elevate rispetto alle parti stampate con impostazioni scadenti “, hanno concluso i ricercatori. “Così, controllando i parametri di stampa e utilizzando i giusti valori di temperatura e pressione, possiamo vedere un sostanziale aumento della forza delle parti FDM.”

Cercare di migliorare i materiali nella stampa 3D è quasi un argomento molto vasto rispetto a quello delle innovazioni portate avanti oggi. Gli scienziati hanno approfondito la resistenza alla trazione , insieme allo studio delle proprietà di trazione dei campioni di PLA e ad altri problemi come la creazione di nuovi materiali per le parti su larga scala .