Una tecnologia sviluppata presso la TU Graz austriaca utilizza LED anziché sorgenti laser per la produzione additiva di parti metalliche e ottimizza la stampa 3D in metallo in termini di tempi di costruzione, consumo di polvere di metallo, costi dei dispositivi e post-elaborazione.

Selective LED based Melting (SLEDM) – la fusione mirata di polvere di metallo con sorgenti luminose a LED ad alte prestazioni – è il nome della nuova tecnologia che un team attorno al capo dell’Institute for Manufacturing Technology dell’Università di Tecnologia di Graz Franz Haas sta sviluppando per la stampa 3D in metallo ha ora richiesto un brevetto. La tecnologia è simile a Selective Laser (SLM, Selective Laser Melting) o Electron Beam Melting (EBM, Electron Beam Melting), in cui la polvere metallica viene fusa utilizzando un raggio laser o elettronico e costruita a strati per formare un componente. Tuttavia, SLEDM elimina due problemi centrali di questo processo di produzione basato sul letto di polvere: la produzione che richiede tempo di componenti metallici di grandi volumi e la rielaborazione manuale che richiede tempo.

Tempi di produzione ridotti

A differenza del processo SLM o EBM, la polvere metallica viene fusa con un raggio LED ad alte prestazioni nel processo SLEDM. I LED utilizzati a tale scopo sono stati appositamente adattati dallo specialista dell’illuminazione della Stiria occidentale Preworks e dotati di un complesso sistema di lenti con cui il diametro della messa a fuoco dei LED può essere facilmente modificato tra 0,05 e 20 millimetri durante il processo di fusione. Ciò consente di sciogliere volumi maggiori per unità di tempo senza dover fare a meno delle strutture interne in filigrana e quindi riduce il tempo di produzione dei componenti, ad esempio per le celle a combustibile o la tecnologia medica, di un fattore 20.

La noiosa post-elaborazione non è più necessaria

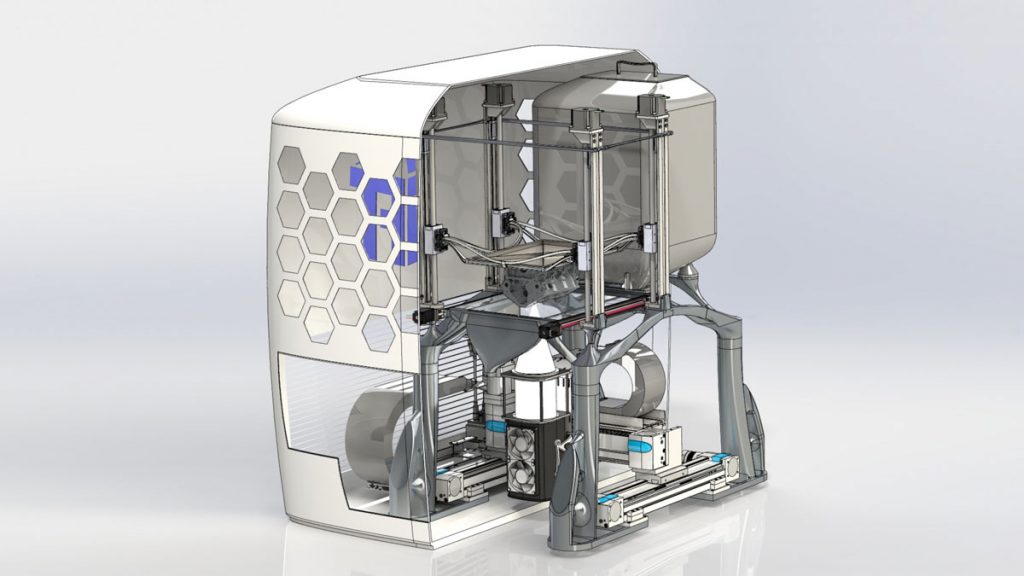

Questa tecnologia è combinata con un sistema di produzione di nuova concezione, che – a differenza di altri sistemi di fusione dei metalli – assembla il componente dall’alto verso il basso. Il componente viene così esposto, la quantità di polvere richiesta è ridotta al minimo e la post-elaborazione necessaria può già essere effettuata durante il processo di stampa. “La lunga e solitamente rielaborazione manuale necessaria nei processi attuali per levigare le superfici ruvide e rimuovere le strutture di supporto viene eliminata e consente di risparmiare ulteriore tempo prezioso”, ha affermato Haas.

Aree di applicazione e altri piani

Un dimostratore del processo SLEDM è già incluso nel progetto K CAMed dell’Università medica di Graz, dove il primo laboratorio per la stampa 3D medica è stato aperto nell’ottobre 2019. Il processo ha lo scopo di produrre impianti metallici bioriassorbibili – in altre parole, preferibilmente viti fatte di leghe di magnesio e utilizzate per ossa rotte. Questi impianti si dissolvono nel corpo dopo che la frattura è cresciuta insieme. Una seconda operazione, che è spesso molto stressante per le persone, non è più necessaria. Grazie a SLEDM, sarebbe possibile produrre tali impianti direttamente in sala operatoria, perché “una luce a LED è naturalmente meno pericolosa per la sala operatoria rispetto a una potente sorgente laser”, afferma Haas.

Il secondo obiettivo è la mobilità sostenibile, in particolare nella produzione di componenti come piastre bipolari per celle a combustibile o componenti per sistemi di batterie. “Vogliamo rendere la produzione additiva utilizzando SLEDM economicamente utilizzabile per la mobilità elettrica e posizionare SLEDM in questo campo di ricerca in una fase iniziale”, afferma Haas, che produrrà un prototipo commercializzabile di questa stampante 3D in metallo – “made by TU Graz” nella prossima fase di sviluppo: un un’altra novità in ambito universitario.