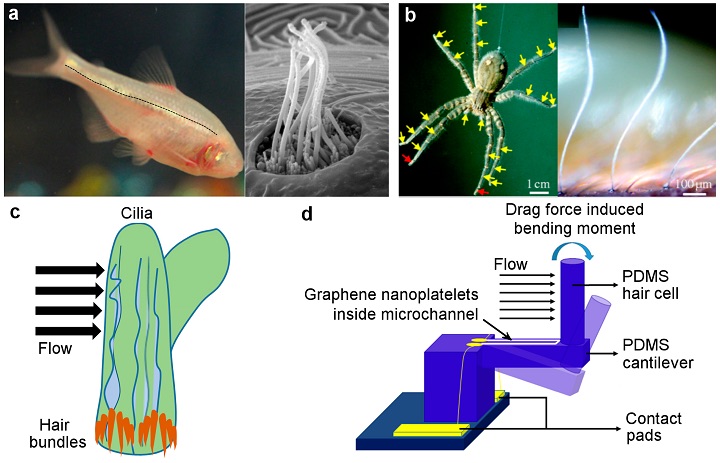

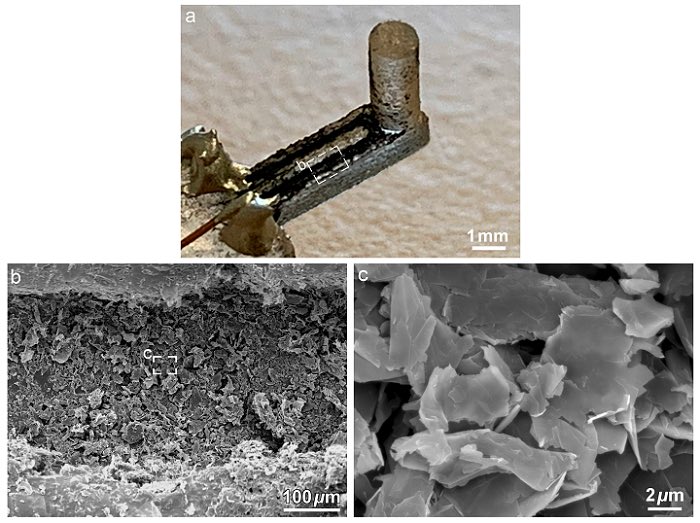

Ciò che Madre Natura ha già creato, noi umani siamo tenuti a provare e ricreare; esempio: sensori biologici. Grazie a Dio per la buona vecchia biomimetica, i ricercatori hanno creato i propri sistemi di rilevamento artificiale basati su progetti già presenti in natura, come sensori olfattivi negli squali, baffi a rilevamento della scia nelle foche , sensori termici nei coleotteri, sensori acustici nell’orecchio interno, ecc. le strutture di ciglia sensibili in natura eseguono attività di rilevamento del flusso MEMS: ecco perché i grilli sono in grado di rilevare velocità estremamente basse del flusso d’aria e le gambe dei ragni sono molto sensibili alle basse energie di perturbazione del flusso d’aria.

Un trio di ricercatori dell’Università di Groningen e del MIT ha recentemente pubblicato un articolo dal titolo ” Sensori Cilia Bioinspirati con elementi sensibili al grafene fabbricati utilizzando la stampa 3D e la fusione ” sul loro nuovo “paradigma di elaborazione” per la fabbricazione semplificata di sensori flessibili dotati di bio- strutture ispirate. In passato, i sensori di ciglia MEMS artificiali sono stati creati con processi di fabbricazione di micro / nano tradizionali, utilizzando polimero SU-8 o silicio incorporato con elementi di rilevamento piezoelettrici o piezoresistivi. Tuttavia, questi processi erano pieni di problemi, in cima alla lista c’era la mancanza di un materiale ultrasensibile per imitare le ciglia.

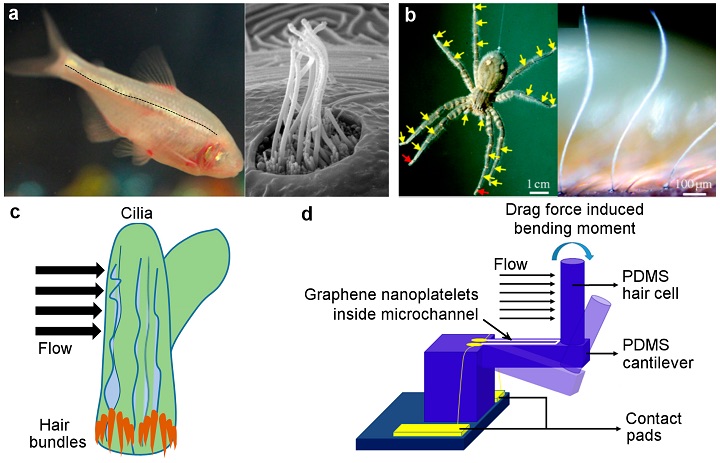

“Il workflow di fabbricazione proposto prevedeva la stampa 3D di uno stampo metallico con caratteristiche 3D complesse e complesse come un micropillar e un microcanale, colando il polidimetilsilossano (PDMS) all’interno dello stampo per ottenere la struttura desiderata e le nanoplatelets di grafene piezoresistivo con getto a goccia nel predeterminato microcanale per formare un estensimetro flessibile “, hanno scritto i ricercatori.

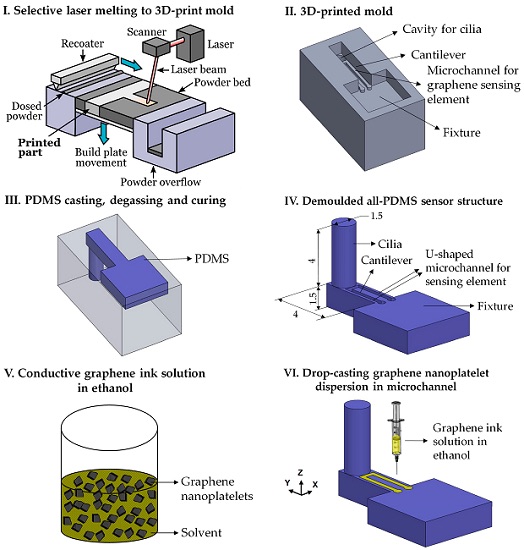

Utilizzando la loro nuova metodologia di elaborazione, Amar M. Kamat , Yutao Pei e Ajay GP Kottapalli hanno progettato e creato un sensore di flusso ispirato a cilia, che utilizzava il PDMS come struttura del sensore e le nanoplatelets di grafene (GN) come elementi di rilevamento piezoresistivi. Non hanno fisicamente stampato in 3D la struttura del sensore; invece, lanciano il PDMS in uno stampo di acciaio inossidabile, stampato in 3D su un SLM Solutions 125HL , per realizzare la struttura stessa.

“Il design del sensore bioispirato comprendeva una struttura a montante a sbalzo tutto PDMS con un piezoresistor GN depositato sulla superficie a sbalzo”, hanno spiegato i ricercatori. “La flessione indotta dalla forza di trascinamento del pilastro, e quindi il cantilever, dovuta al flusso, è stata rilevata da una variazione di resistenza degli elementi sensibili piezoresistivi (cioè GN) situati all’interno del microcanale.”

Una volta preparata la soluzione PDMS, la dispersione di grafene conduttivo diluito è stata gettata a goccia nel microcanale sulla superficie del cantilever. Grazie all’effetto capillare, la soluzione GN scorreva facilmente e, una volta asciugata, formava un film sottile sul substrato PDMS. La pasta d’argento conduttiva è stata utilizzata per realizzare connessioni elettriche alle estremità del microcanale, e gli elementi di rilevamento GN sono stati quindi “distribuiti omogeneamente all’interno del microcanale e messi in contatto l’un l’altro”.

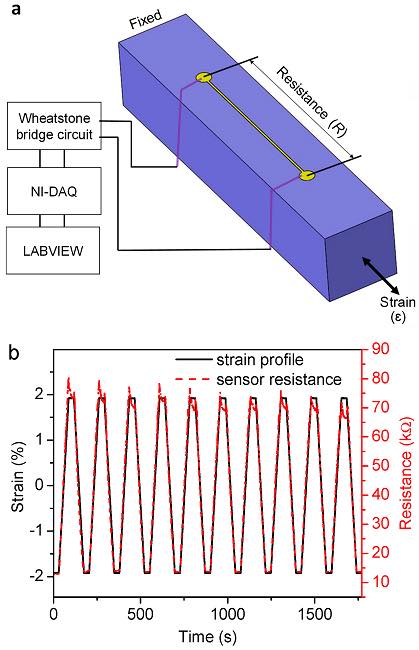

“Poiché l’estensimetro GN presente sulla superficie superiore del cantilever costituisce l’elemento sensoriale fondamentale piezoresistivo, la determinazione del suo fattore di gauge (GF) è un passo cruciale verso la caratterizzazione del sensore”, hanno scritto i ricercatori.

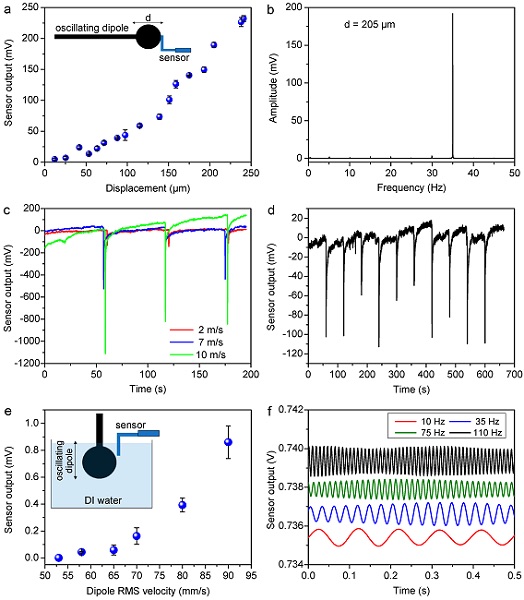

Eseguirono test uniassiali di compressione-tensione per caratterizzare l’estensimetro, quindi eseguirono test oscillatori e stazionari sia in aria che in acqua per misurare la sensibilità del sensore del cilio per gli stimoli di flusso e tattile.

“L’estensimetro grafene-su-PDMS ha mostrato un fattore di gauge elevato di 37 come misurato tramite test di compressione-tensione ciclica”, hanno scritto i ricercatori.

“Il sensore ha mostrato una buona sensibilità sia contro gli stimoli tattili che di flusso d’acqua, con soglie di rilevamento di soli 12 μm nel primo e 58 mm / s nel secondo, a dimostrazione della fattibilità del nostro metodo nello sviluppo di sensori di flusso flessibili.”

Il GF misurato (fattore di gauge) era piuttosto alto, il che dice che il team dimostra l’alto potenziale che il loro processo ha nel rendere flessibili gli estensimetri grafene-su-PDMS.

Oltre al metodo ripetibile a basso costo del team, i ricercatori hanno anche altri aspetti originali nel loro lavoro, come:

l’uso della GN come elemento sensibile piezoresistivo per il rilevamento del flusso

la creazione di alta sensibilità nei sensori di flusso MEMS bioispirati attraverso strutture di sensori flessibili e elementi di rilevamento grafene ad alto GF

“I metodi di fabbricazione descritti in questo lavoro attenuano gli ingombranti e costosi passaggi multistrato di deposizione e litografia necessari per fabbricare strutture 3D complesse (ad esempio pilastri con proporzioni elevate) e / o caratteristiche complesse (ad esempio microcanali). La metodologia proposta consente anche la possibilità di utilizzare una vasta gamma di materiali polimerici per la fabbricazione di MEMS. Infine, l’approccio alla stampa 3D e al casting descritto in questo lavoro può potenzialmente aprire la strada allo sviluppo di altre strutture di sensori biomimetici con stampa 3D in futuro “, hanno concluso i ricercatori.

Credono che il loro metodo di fabbricazione sia promettente in termini di produzione in lotti di elettronica flessibile. Successivamente, i ricercatori lavoreranno per ottimizzare e miniaturizzare il design del loro sensore, oltre a migliorare il loro metodo di fusione a goccia in modo che possano ottenere caratteristiche di pellicola sottile ripetibili e uniformi.