SIMUFACT LANCIA LO STRUMENTO DI SIMULAZIONE DEL GETTO DI LEGANTE METALLICO PER SIMUFACT ADDITIVE

Lo sviluppatore di software di simulazione Simufact ha annunciato il lancio di uno strumento di simulazione per il processo di stampa 3D a getto di legante metallico per il suo programma Simufact Additive .

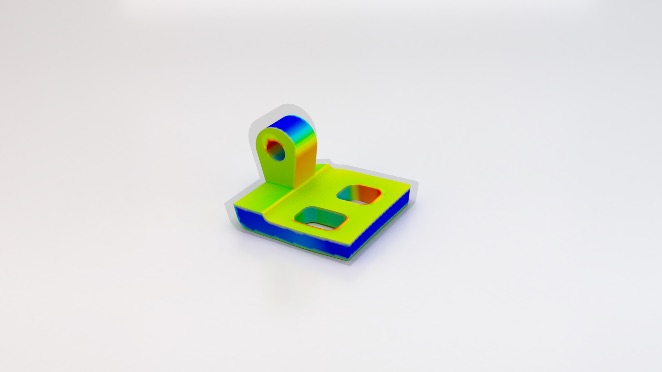

Gli utenti del software potranno prevedere e prevenire, in fase di progettazione, gli effetti di distorsione che la sinterizzazione, spesso utilizzata in post-elaborazione, può avere sulle parti binder jetted. La nuova funzionalità è destinata in definitiva a consentire ai produttori di ottenere parti di qualità industriale sulle loro macchine esistenti.

Il dott. Gabriel McBain, Direttore senior della gestione dei prodotti presso Simufact, afferma: “Siamo lieti di presentare al mercato la prima soluzione per la simulazione del processo di sinterizzazione a getto di legante metallico in modo che i produttori possano trarre vantaggio da questo nuovo importante metodo. Sappiamo che i clienti vedono il getto di legante metallico come una tecnologia fondamentale per la produzione, in particolare laddove è necessario produrre parti complesse in volumi elevati come l’industria automobilistica “.

Il getto di legante metallico è uno dei processi additivi più veloci e sostenibili disponibili. Funziona spruzzando volumi precisi di un legante liquido su un letto di polvere metallica, che a sua volta lega la polvere in strati solidi. Questi strati vengono stampati uno sopra l’altro, uno alla volta, per produrre il modello 3D desiderato.

I sistemi di binder jetting tendono ad avere grandi volumi di costruzione e non richiedono strutture di supporto, quindi spesso hanno capacità di volume di produzione più elevate rispetto alle loro controparti di fusione a letto di polvere. È per questo motivo che Simufact ritiene che la tecnologia possa sostituire completamente lo stampaggio a iniezione di metalli a basso volume e ad alto costo per un’ampia varietà di applicazioni nel settore automobilistico, medico e persino aerospaziale.

Tuttavia, le parti appena uscite dalla camera di costruzione di solito richiedono un’estesa post-elaborazione poiché sono nel loro “stato verde”, il che significa che sono particolarmente fragili e fragili. La sinterizzazione può essere utilizzata come fase di post-elaborazione per aumentare la densità di queste parti e migliorare le loro proprietà meccaniche. Il problema: la sinterizzazione può provocare un restringimento della parte fino al 35%: questa distorsione deve essere tenuta in considerazione proprio nella fase di progettazione con dimensioni ridotte.

Inteso come alternativa al tradizionale ma costoso approccio per tentativi ed errori, il nuovo strumento di binder jetting di Simufact Additive mira a prevedere la contrazione risultante dal punto di vista computazionale. I produttori saranno quindi in grado di compensare e aumentare le loro dimensioni come richiesto senza alcuna esperienza nelle simulazioni termiche.

Inoltre, lo strumento prevede anche le sollecitazioni meccaniche indotte dalla sinterizzazione nella parte, fornendo un’indicazione su dove possono verificarsi i difetti. Con questa conoscenza a portata di mano, gli ingegneri dovrebbero essere in grado di apportare modifiche al progetto nelle prime fasi del ciclo di vita del prodotto, portando a un minor numero di tentativi falliti.

Come ciliegina sulla torta, la configurazione del modello e le fasi di simulazione sono completamente automatizzate e possono essere ulteriormente personalizzate con gli script Python . Come fase di convalida finale per la compensazione, le geometrie ottimizzate possono essere immediatamente confrontate sia con gli STL iniziali che con una scansione metrologica di una parte prodotta all’interno dell’interfaccia utente del programma.

Gli strumenti predittivi e di simulazione possono essere estremamente utili per ridurre i costi e abbreviare il time to market per le nuove parti. La società di ingegneria Etteplan ha recentemente sviluppato un nuovo strumento online gratuito per calcolare i costi di produzione della stampa 3D : AMOTool. Il programma software consente alle aziende di calcolare computazionalmente i costi associati alla produzione di un oggetto utilizzando un metodo di stampa 3D in metallo ben consolidato, prima ancora che la produzione abbia avuto luogo.

Adottando un approccio di apprendimento profondo, Physna, specialista in ML geometrico, ha recentemente lanciato quello che chiama il motore di ricerca geometrico più potente del mondo : Thangs. Invece di eseguire la scansione di testo o immagini, Thangs utilizza algoritmi di apprendimento profondo per indicizzare i modelli 3D basati sui poligoni, o triangoli, che compongono i loro volumi. Il motore fornisce anche funzionalità di controllo della versione e “previsioni di parti compatibili” per la comunità 3D.