“Trarremo sempre più vantaggio dalle possibilità di tecnologie additive” – Professor Alberto Ortona

Sintratec ha appena pubblicato un case study su The Hybrid Materials Laboratory presso l’Università di scienze applicate e arti della Svizzera meridionale (SUPSI) e il loro ultimo lavoro mentre creano nuovi compositi per la stampa 3D. Con sede in Ticino, Svizzera, SUPSI ha utilizzato una varietà di attrezzature diverse durante la sua fase di sviluppo estremamente sofisticata, per includere il kit Sintratec.

Con particolare attenzione alla riusabilità, in particolare per applicazioni come l’aerospaziale, il professor Alberto Ortona, capo del laboratorio di materiali ibridi presso l’Istituto di ingegneria meccanica e tecnologia dei materiali (MEMTi) di SUPSI, spiega perché sono impegnati nella loro attuale ricerca:

“Un veicolo spaziale entra nell’atmosfera da un’orbita terrestre bassa con una velocità di circa 30.000 km / h. Il veicolo viene quindi rallentato dall’attrito dell’aria che converte la sua energia cinetica in calore. Di conseguenza, la superficie esterna diventa estremamente calda. “

Il team MEMTi ha capito che era necessario sviluppare nuovi materiali ibridi per impedire alle strutture di bruciare nella loro missione di rientro; ad esempio, i componenti realizzati con ceramiche avanzate possono tollerare condizioni ambientali difficili a lungo termine, come alte temperature e shock termici. Questi tipi di materiali possono anche essere riutilizzati da una missione all’altra, anziché sostituiti dopo ogni singola spedizione.

I materiali ceramici a matrice (CMC) sono costituiti da reticoli leggeri di alta qualità che spesso non possono essere prodotti con altri metodi oltre alla produzione additiva; in effetti, per alcune delle nuove parti che stanno creando non c’è semplicemente altra strada che attraverso la produzione additiva.

Il team è stato anche coinvolto in THOR, un progetto di ricerca dell’UE. Hanno sviluppato una serie di “strutture sandwich complesse” in ceramica, che devono essere raffreddate tramite flussi di gas, consentendo inoltre di manipolare le parti dei veicoli spaziali attraverso sistemi di protezione termica.

Attualmente i ricercatori stanno creando compositi ben oltre la norma, e anche con materiali porosi, tutti utili in applicazioni come:

Scambiatori di calore

Bruciatori per riscaldamento

Sistemi solari

Convertitori catalitici

Sistemi di filtrazione dell’acqua

Le stampanti 3D SLA sono disponibili presso l’Hybrid Materials Laboratory da 15 anni, ma a questo punto i ricercatori sottolineano che richiedono nuovi processi AM, come la sinterizzazione laser selettiva (SLS) per la fabbricazione di progetti più complessi come le loro ceramiche porose e parti chiamate gynoids.

“Grazie ai parametri aperti del kit Sintratec, siamo stati in grado di definire gli oggetti stampati in 3D con le migliori proprietà necessarie per applicare il rivestimento ceramico in modo ottimale al modello”, ha affermato Oscar Santoliquido, assistente di ricerca di MEMTi. “La tecnologia SLS ci consente di creare strutture di griglia complesse in modo rapido e semplice.”

Il kit Sintratec è progettato per l’uso nei seguenti campi:

Medico

Ingegnere meccanico

Prototipazione rapida

Design industriale

Pezzi di ricambio durevoli

Formazione scolastica

Ricerca

Costruzione del modello

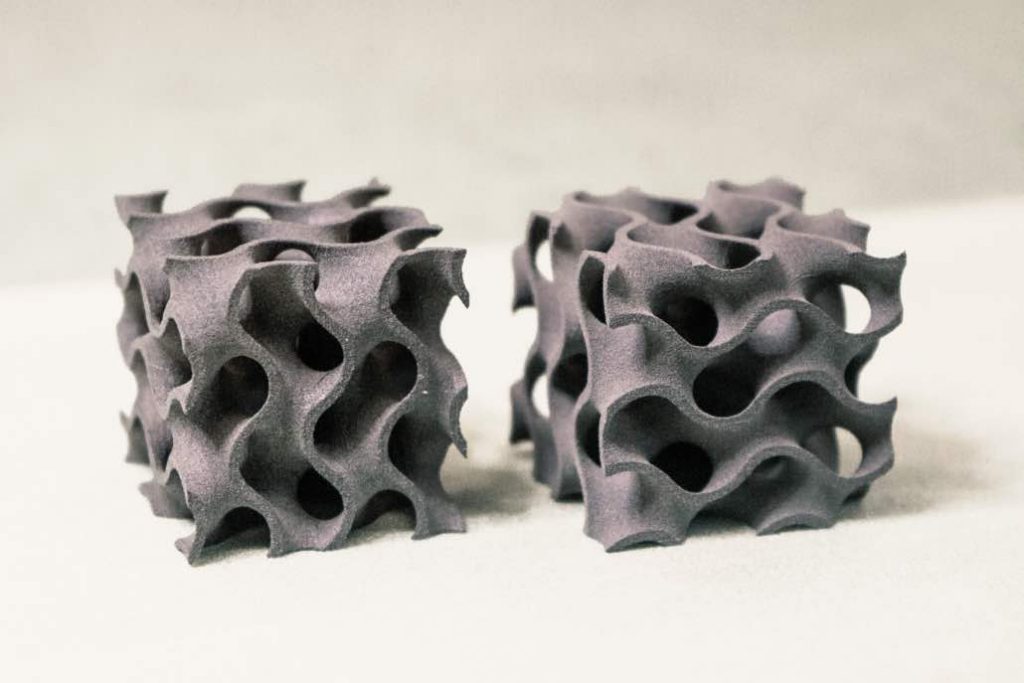

Prototipi di substrati di catalizzatore che turbinano il flusso dei gas di scarico: Le due strutture giroscopiche hanno le stesse dimensioni ma sono stampate in 3D con parametri diversi. Ciò porta a diverse microporosità e proprietà meccaniche.