Progressi nella stampa 3D Minuscole cose: PμSL per strutture multi-scala e multi-materiale

Concentrandosi sulla fabbricazione digitale più complessa e ad alta risoluzione, un team di scienziati si è riunito per rivedere le tecnologie di stampa 3D di micro stereolitografia (P μ SL) di proiezione , rilasciando i dettagli del loro studio in ” Stampa 3D basata su micro stereolitografia di proiezione e sue applicazioni “. A causa della crescente proliferazione di P μ SL e di altre tecnologie di micro e nanoprinting, abbiamo pensato che sarebbe stato utile trasmettere qui il lavoro degli autori.

Incentrato sulla fotopolimerizzazione, impiegando la luce UV per creare strutture, P μ SL offre una risoluzione fino a 0,6 μ m e consente la stampa multiscala e multimateriale. Mentre ci sono molte nuove tecniche che emergono continuamente sulla base di categorie espansive come la modellazione a deposizione fusa, la scrittura diretta a inchiostro, il getto d’inchiostro, la stereolitografia (SLA) e altro, P μ SL è unica come metodo di stampa in microscala.

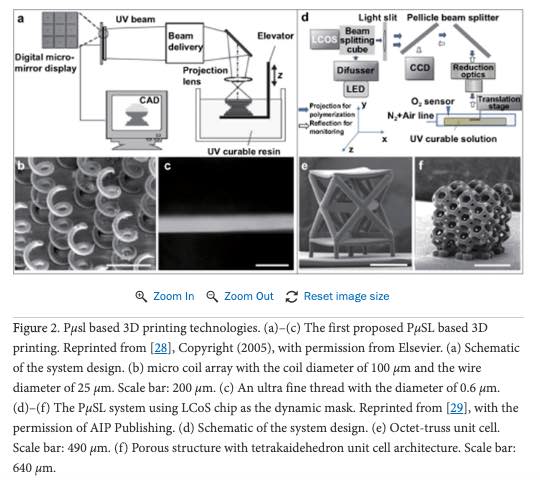

Sviluppata nel 2005, la versione iniziale di P μ SL ha adottato il tradizionale processo di illuminazione digitale, che lancia la luce UV su un letto di resina e lo ha ridotto. Il sistema originale produceva strutture altamente complesse come un array di micro-molle e un filo con dettagli piccoli fino a 0,6 μ m. Le prestazioni sono state ulteriormente perfezionate da Zheng et al. con l’uso di cristalli liquidi su chip di silicio per creare maschere di strato e un LED UV per la fonte di indurimento. Ciò ha consentito sporgenze e strutture più complesse come una cellula di unità di traliccio di ottetto e materiali con maggiore porosità.

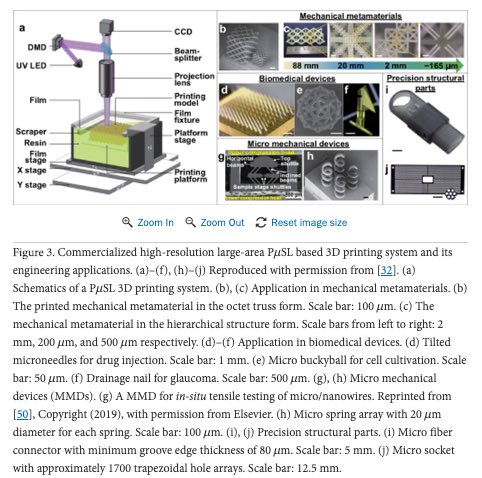

La commercializzazione della stampa 3D basata su P μ SL è iniziata un paio di anni fa, tramite BMF Materials Technology Co. , nota per la sua esperienza nella micro / nanofabbricazione. Il sistema migliorato offre due diverse opzioni di stampa per grandi aree:

2 μ m per pixel con area di stampa 50 mm × 50 mm (nanoArch S130)

10 μ m per pixel con area di stampa 94 mm × 52 mm (nanoArch S140).

“L’area di fabbricazione totale può essere ulteriormente suddivisa in più sottozone che sono più piccole di una singola proiezione. Quando viene stampato uno strato di sottozona, gli stadi X e Y si spostano orizzontalmente per la fabbricazione di una sottozona vicina “, hanno affermato gli autori.

Il nanoArch è stato utilizzato in applicazioni biomediche, nonché nella creazione di dispositivi micro-meccanici e parti strutturali per progetti di ingegneria.

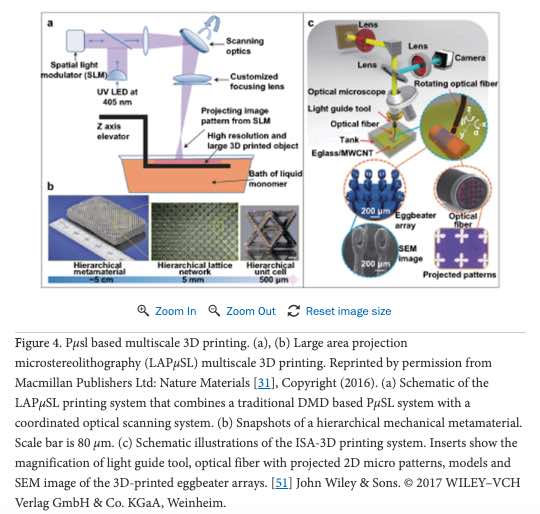

Altri miglioramenti sono stati apportati alla stampa 3D P μ SL per ottenere una tecnologia multimateriale, multiscala e multifunzionale. Per ottenere P μ SL su larga scala , la tecnica è stata combinata con un sistema di scansione ottica, oltre a utilizzare la stampa 3D di “accumulo di superficie immersa” in cui uno strumento di guida della luce offre una proiezione continua del fascio di luce, proiettando modelli UV su 3,67 mm × 2,75 mm con una risoluzione di 2,5 μ m per pixel.

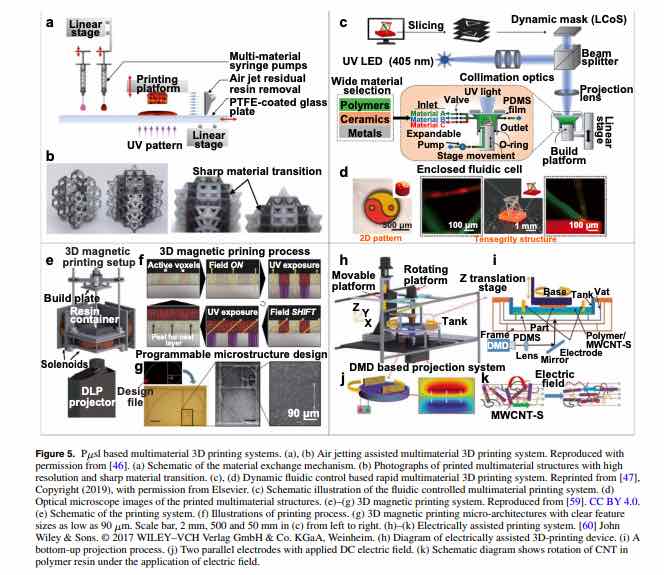

“Tra tutte le tecnologie di stampa 3D, la fabbricazione multimateriale può essere facilmente realizzata in FDM e DIW attraverso semplicemente l’aggiunta di ugelli di stampa aggiuntivi per depositare materiali diversi, e la tecnologia di stampa 3D a getto d’inchiostro in cui la resina fotocurabile viene lanciata su una superficie attraverso micro-ugelli seguiti da curare con la luce UV ”, spiegano i ricercatori. “Tuttavia, rispetto alle tecnologie di stampa 3D sopra discusse, lo sviluppo di sistemi di stampa 3D multimateriali basati su P µ SL rimane relativamente limitato a causa delle difficoltà di scambio di resine polimeriche”.

Gli autori sottolineano che, mentre la stampa 3D multimateriale è più facilmente realizzabile con la modellazione a deposizione fusa e la scrittura diretta dell’inchiostro, P µ SL è stata limitata dalle difficoltà inerenti allo scambio di resine polimeriche. I ricercatori hanno tentato di correggere questi problemi con sistemi multimateriali più complessi, come mostrato di seguito, che includono la modifica delle fibre all’interno di una resina mediante campi magnetici.

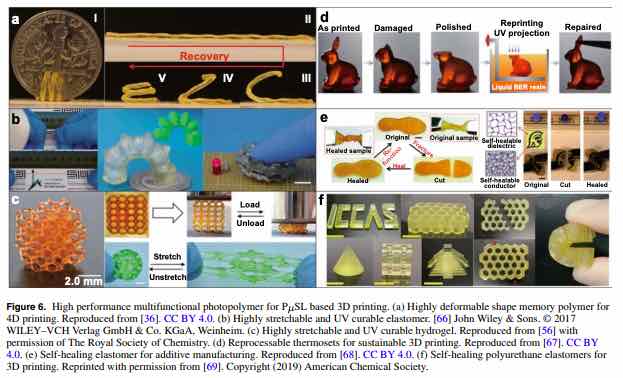

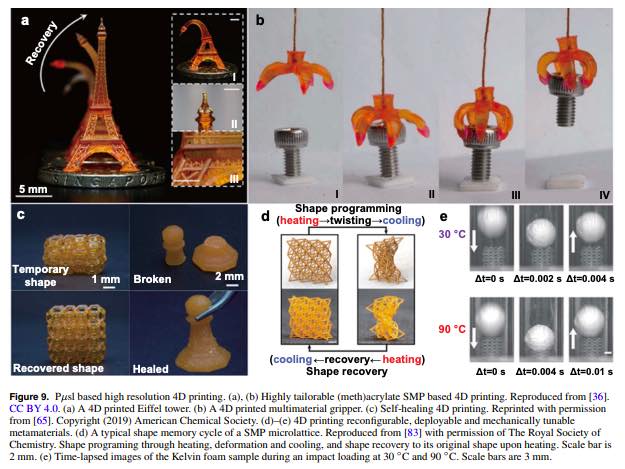

Gli autori descrivono quindi le capacità multifunzionali sviluppate per P µ SL. Numerosi polimeri polimerizzabili a base di acrilato (met) a base di acrilato sono stati sperimentati per l’uso in applicazioni che includono la stampa 4D con polimeri a memoria di forma, in grado di trasformarsi per vari usi, in base all’ambiente in evoluzione.

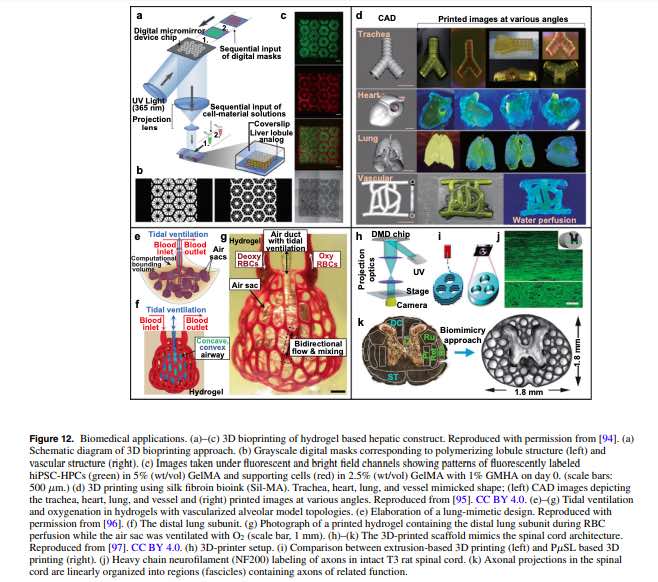

Inoltre, è stata esplorata la stampa 4D nella produzione di strumenti come una micro-pinza con materiale morbido sulle punte, e anche lo sviluppo di un sistema a doppia rete polimerizzabile UV per la stampa 4D autorigenerante. Altre applicazioni uniche includono la stampa 3D di strutture realizzate con guscio di abalone artificiale, gamberetti di mantide pavone e osso corticale di mammiferi in cui le nanoparticelle magnetiche sono state allineate attraverso il campo magnetico per creare proprietà uniche in termini di rigidità, resistenza e tenacità. Un team ha utilizzato PµSL per stampare in 3D un modello composto da hiPSC-HPC con cellule endoteliali delle vene ombelicali umane e cellule staminali derivate adipose, che hanno dimostrato una serie di caratteristiche delle cellule del fegato che sono state migliorate rispetto alle tradizionali tecniche di bioingegneria.

Gli autori hanno notato spazio per l’avanzamento, in particolare per quanto riguarda le parti in ceramica:

“Ci sono stati tentativi di utilizzare DLP o SLA per la stampa 3D di parti in ceramica utilizzando precursore caricato con particelle di ceramica o ceramica derivata da polimeri. Tuttavia, la stampa di parti in ceramica ad alta risoluzione e ad alta densità utilizzando P μ SL non è stata ancora raggiunta a causa della mancanza di studi fondamentali sull’effetto di particelle di ceramica altamente viscose caricate precursore sul processo di stampa e risoluzione, così come la ceramica limitata può essere la stampa con polimeri deriva la ceramica “, hanno detto i ricercatori.

“In conclusione, una volta stabilite le capacità di elaborazione di dati di immagini di grandi dimensioni, stampa voxel e stampa ceramica, P μ SL diventerà una tecnologia di stampa 3D più potente che sarà adottata più ampiamente dall’industria”.

La stampa 3D continua ad essere perfezionata per applicazioni estese nel settore automobilistico , aerospaziale , medico e dentistico, ma si inserisce anche principalmente in altri lavori con i metamateriali, oltre a passare al livello successivo in 4D.