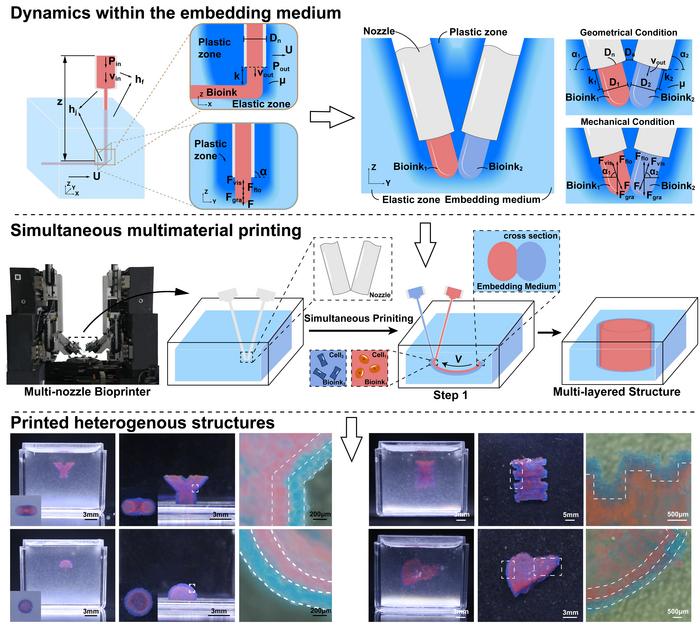

Pubblicando sulla rivista International Journal of Extreme Manufacturing , il team guidato da ricercatori con sede presso lo State Key Laboratory of Fluid Power and Mechatronic Systems ha depositato diversi biomateriali simultaneamente e con precisione nella regione resa del mezzo di inclusione con più ugelli controllati individualmente.

Rispetto al tradizionale metodo di stampa sequenziale, il metodo di stampa sviluppato potrebbe controllare l’accurata deposizione di bioink per garantire la fedeltà della posizione e la morfologia della struttura e migliorare la forza di adesione tra gli strati. La scoperta potrebbe fornire il potenziale per essere ampiamente utilizzata nella produzione di strutture di eterogeneità con biomateriali morbidi e compositi morbidi.

Uno dei principali ricercatori, il professore associato Hongzhao Zhou, ha commentato: “La tecnologia di bioprinting multimateriale offre diverse scelte di cellule e biomateriali per la costruzione in vitro di strutture eterogenee che possono essere una migliore rappresentazione di tessuti/organi naturali. La tecnologia di stampa incorporata offre maggiori possibilità per la stampa di vari materiali su strutture tridimensionali complesse”.

Tuttavia, il mezzo di inclusione ha una viscosità maggiore dell’aria, che influenzerebbe in modo più significativo la posizione continua del bioink estruso. il bioink viene depositato nel mezzo di inclusione e mantenuto quasi in situ. Non c’è adesione garantita tra i filamenti adiacenti. A causa del potenziale di costruire tessuti in vitro con più materiali, è veramente importante controllare la precisa deposizione di inchiostro nel mezzo di inclusione per costruire tessuti eterogenei.

Nella stampa incorporata convenzionale, una strategia semplice e comunemente usata è che i filamenti adiacenti sono progettati spazialmente sovrapposti per garantire che possano essere collegati tra loro.

“Il metodo di sovrapposizione si è dimostrato efficace nella stampa di strutture continue con un unico materiale. Per strutture complesse con più materiali, la sovrapposizione di filamenti può indurre l’impilamento e la compressione incontrollati dei filamenti adiacenti e compromettere la distribuzione spaziale di diversi materiali nella struttura stampata”, ha affermato il primo autore Dr. Ziqi Gao.

“Nel nostro lavoro, analizziamo le dinamiche del bioink estruso nel mezzo di inclusione. Mescoliamo uniformemente microsfere fluorescenti nell’inchiostro per determinare il contorno dei filamenti stampati e stampiamo i filamenti contemporaneamente nel mezzo di inclusione con diversi parametri di stampa. Possiamo confrontare e verificare i fenomeni sperimentali con i risultati dei cambiamenti dei parametri chiave nell’analisi teorica. Questo nuovo metodo di stampa può ottenere una connessione orizzontale tra fili sottili in un’ampia gamma di parametri di stampa.

Il co-primo autore, il professor Jun Yin, ha aggiunto: “Attraverso i metodi sperimentali di cui sopra, vengono valutati quantitativamente gli effetti dei parametri di stampa tra cui la velocità di stampa, la reologia del mezzo di inclusione sulla morfologia 3D del filamento stampato. Nelle condizioni di alta velocità di stampa e mezzo di inclusione a bassa viscosità, i filamenti stampati simultaneamente presentano un’elevata precisione e proporzioni vicine a 1, che possono adattarsi alla traiettoria della fetta e consentirci di produrre microstrutture.

“È stata stampata una struttura a parete sottile a doppio strato con ogni strato inferiore a 200 μm. È stato dimostrato che è possibile stampare modelli di intestino e fegato. L’intestino mostrava una struttura simile alla piega circolare dell’organo reale. Entrambi i tessuti possono essere reticolati ed estratti dal mezzo di inclusione senza danni o delaminazioni significativi».

“Inoltre, è stato effettuato un test di pelatura per studiare la forza di adesione tra i campioni stampati simultanei, i risultati sono stati confrontati con il campione fuso e stampato in sequenza. Abbiamo scoperto che la forza di adesione dei campioni mediante stampa simultanea era significativamente maggiore di quella dei campioni mediante stampa sequenziale sotto la stessa traiettoria. Il metodo di stampa simultaneo proposto ha ridotto al minimo la possibilità di contaminazione del mezzo di inclusione per la stampa 3D di strutture multistrato e multimateriale. E potrebbe essere una soluzione diretta degli attuali problemi di integrità strutturale per tali strutture”.

Il team ha studiato un metodo di stampa incorporato multimateriale che è promettente per fabbricare strutture di eterogeneità con alta precisione e buona integrità strutturale. Con biomateriali morbidi e compositi morbidi, questo metodo può essere potenzialmente utilizzato per la costruzione del modello di tessuto in vitro.

A proposito di IJEM :

International Journal of Extreme Manufacturing (IF: 10.036 ) è una nuova rivista multidisciplinare, doppiamente anonima, sottoposta a revisione paritaria e ad accesso aperto senza addebiti per l’elaborazione degli articoli, che copre in modo univoco le aree relative alla produzione estrema. La rivista è dedicata alla pubblicazione di articoli e recensioni originali di altissima qualità e impatto nelle aree relative alla produzione estrema, che vanno dai fondamenti al processo, misurazione e sistemi, nonché materiali, strutture e dispositivi con funzionalità estreme.

CREDITO

Di Ziqi Gao, Jun Yin, Peng Liu, Qi Li, Runan Zhang, Huayong Yang e Hongzhao Zhou.